In diesem Artikel

Wellendichtringe: ein Leitfaden

Wellendichtringe werden in vielen Anwendungen in fast allen Industriezweigen eingesetzt. Es ist wichtig, den richtigen Wellendichtring sorgfältig auszuwählen, um sicherzustellen, dass die Anwendung, in der er eingesetzt wird, effizient arbeitet und frei von Leckagen oder andere Störungen läuft. In diesem Blog erfahren Sie mehr über die Faktoren, auf die Sie bei der Auswahl des für Ihre Anwendung am besten geeigneten Wellendichtrings achten sollten.

Was ist ein Wellendichtring?

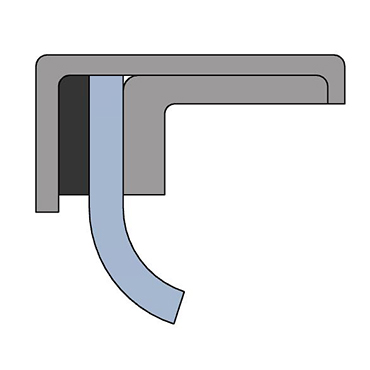

Zur Gruppe der Wellendichtringe, die in dynamischen Anwendungen eingesetzt werden, gehören Radialwellendichtringe, die radial eine rotierende Welle am Außenumfang abdichten. Diese Dichtungen sind auch als Lippendichtungen bekannt, werden im Allgemeinen jedoch als Wellendichtringe bezeichnet.

Normalerweise werden diese Wellendichtringe verwendet, um Schmieröl oder -fett abzudichten und in der Anwendung zu halten, damit bewegliche Teile, wie z. B. Lager kontinuierlich mit ausreichend Schmierflüssigkeit versorgt werden. Aber auch andere Flüssigkeiten, Gase und Feststoffe wie Pulver oder Granulate werden zur Abdichtung solcher Dichtungen verwendet..

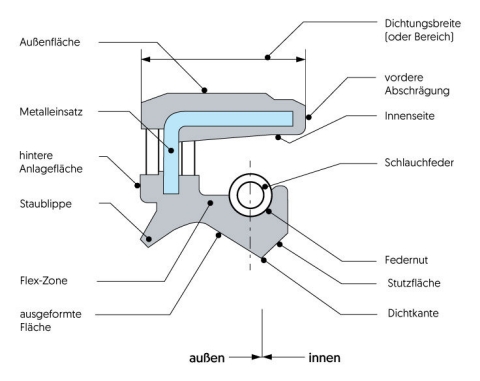

Der Wellendichtring besteht aus:

- einem Außengehäuse, einem Körper aus Metall oder mit einer Elastomerschicht versehen

- einer Dichtlippe aus Elastomer oder PTFE

- einer Feder aus verschiedenen Materialien (je nach Typ)

Durch die besondere Form der Dichtlippe wird sichergestellt, dass der Wellendichtring den unterschiedlichen Kräften, die bei der Rotation auftreten, wirksam standhält. Aufgrund der vielen Variationen in Design und Material gibt es zahlreiche Arten. Diese werden je nach Anwendung ausgewählt: Pumpen, Getriebe, Räder und viele andere rotierende Anwendungen, bei denen Flüssigkeiten abgedichtet werden müssen. Folglich werden Wellendichtringe in allen möglichen Branchen wie z. B. in der chemischen Industrie, verarbeitenden Industrie, in Windturbinen sowie der Automobil- oder Lebensmittelindustrie eingesetzt.

Auswahl des richtigen Wellendichtrings

Worauf sollten Sie bei der Auswahl eines Wellendichtrings achten? Für jede Anwendung stehen verschiedene Typen und Materialien zur Verfügung. Ebenfalls ist die Auswahl der richtigen Größe des Wellendichtrings für eine optimale Leistung entscheidend. Daher sind ausreichende Kenntnisse über die Anwendung, in welcher der Wellendichtring eingesetzt werden soll, essenziell.

Wellendichtring – Typ oder Form

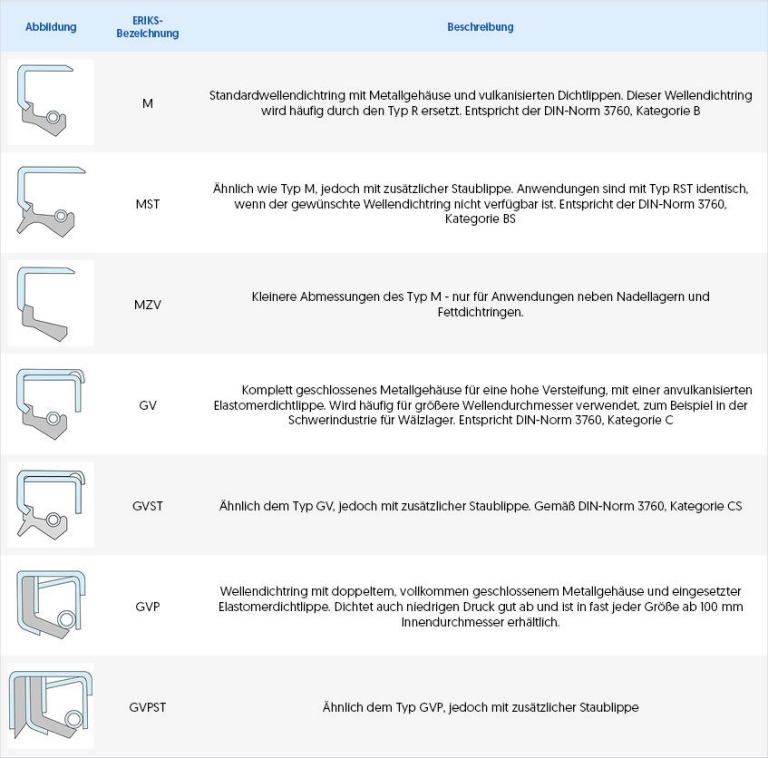

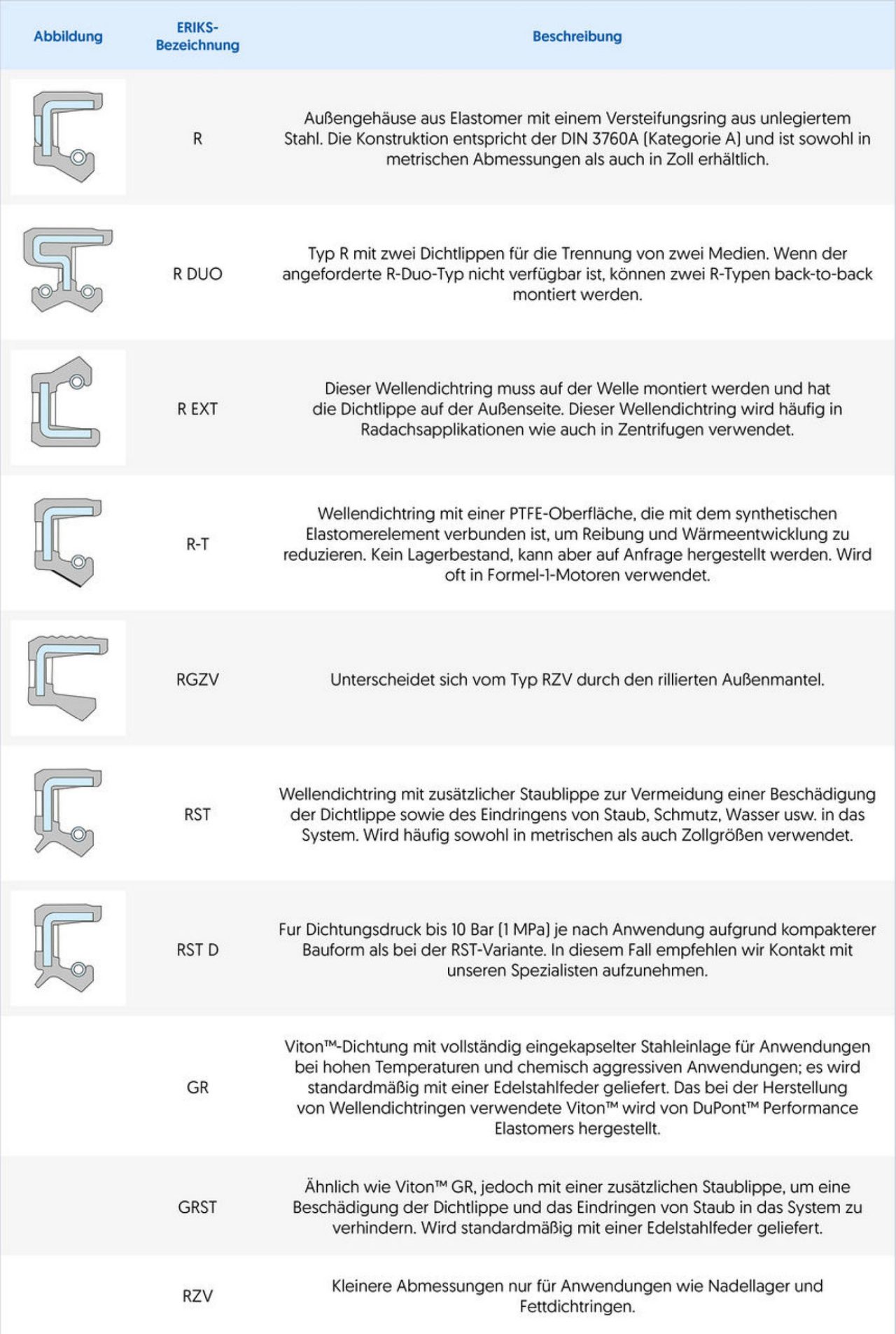

Die meisten serienmäßigen Wellendichtringe sind nach DIN 3760 und ISO 6194 zertifiziert. Basierend auf diesen Anforderungen gibt es verschiedene Serientypen von Wellendichtringen.

Die gebräuchlichsten ERIKS Wellendichtringe sind die Typen R, RST, M und MST. Sie entsprechen jeweils den Typen A, AS, B und BS nach DIN 3760/ ISO 6194.

DIN

Standard 3760/3761

ERIKS

A

Mit Elastomer-Außenmantel

R

AS

Gleicht Typ A, hat aber eine Staublippe

RS

B

Mit metallischem Außenmantel

M

BS

Gleicht Typ B, hat aber eine Staublippe

MS

C

Doppelter metallischer Außenmantel

GV

CS

Gleicht Typ C, hat aber eine Staublippe

GVST

Alle Wellendichtringe sind mit einer Feder zum Vorspannen der Dichtlippe ausgestattet. Bei all diesen in ihrem Durchmesser begrenzten Ausführungen handelt es sich um drucklose oder Niederdruckanwendungen mit einem Druck bis zu 0,5 bar. Ab einem Durchmesser von 500 mm beträgt der maximale Druck 0,1 bar. Für höhere Drücke können Sie Sondertypen oder PTFE-Lippendichtungen verwenden.

ERIKS Typ R (Typ A gemäß DIN-Norm) ist von der Form her identisch mit Typ M, hat jedoch ein Außengehäuse aus Gummi mit einer Metallverstärkung an der Innenseite. Das Gummi sorgt für eine gute Abdichtung im Gehäuse, auch wenn dieses nicht in optimalem Zustand ist (z. B. auf Grund kleiner Beschädigungen). Der RST ist die Version mit Staublippe. Diese Arten werden häufig als Ersatz für Typen mit Metallgehäuse gewählt, da sie leichter zu montieren sind und geringfügige Beschädigungen (z. B. Kratzer) in der Nut auffangen können.

ERIKS Typ M (Typ B gemäß DIN-Norm) besitzt ein einfaches Metallgehäuse und eine Gummidichtlippe. Auf Grund des Metallgehäuses müssen die ERIKS Typ M Wellendichtringe in einer gut verarbeiteten und unbeschädigten Nut eingebaut werden. Wellendichtringe mit Metallgehäuse sind in großen Stückzahlen oft preiswerter, weshalb sie häufig in der Erstausrüstung von Maschinen eingesetzt werden. Müssen Sie jedoch einen Wellendichtring austauschen, sind Typen mit einer Gummiaußenseiten (Typ R oder RST) einfacher zu montieren. Der Typ MST ist dem Typ M ähnlich und wird häufig verwendet. Der Unterschied liegt in der Staublippe des Wellendichtrings MS, die verhindert, dass Staub und Schmutz an die Dichtlippe gelangen und so die Lebensdauer in staubigen Umgebungen verlängert.

ERIKS-Typ GV (Typ C gemäß DIN) entspricht dem Typ M, ist jedoch eine Hochleistungsversion mit einem doppelten Metallgehäuse Dies kann bei größeren Durchmessern, z. B. bei anspruchsvolleren Anwendungen, nützlich sein. Für diesen Typ gibt es auch eine Variante mit einer Staublippe, den GVST (Typ CS nach DIN).

Darüber hinaus bietet ERIKS auch die Typen GR und GRST. Diese sind praktisch identisch mit dem Typ R und RST, mit dem Unterschied, dass auch hier der Metallinnenring vollständig mit Gummi ummantelt ist. ERIKS verwendet hier standardmäßig FKM-Elastomere, so dass diese Dichtungen ideal für den Einsatz in säurehaltigen Umgebungen sind.

Nachstehend finden Sie eine Übersicht über die verschiedenen serienmäßigen Wellendichtringe und ihre wichtigsten Eigenschaften.

Neben diesen standardisierten Typen sind auch die folgenden Sondertypen erhältlich:

- Wellendichtringe aus Elastomer mit einem Außengehäuse aus Elastomergewebe

- PTFE-Lippendichtungen

- Kassettendichtungen

- Wellendichtringe für höhere Drücke

Wellendichtringe aus Elastomer mit einem Außengehäuse aus Elastomergewebe sind vergleichbar mit den Typen R und RST, nur dass die Außenhülle keinen Metallverstärkungsring besitzt. Zum Ausgleich ist die Außenseite dann nicht aus normalem Elastomer, sondern aus einem harten, strapazierfähigen und robusten Elastomer Gewebe gefertigt. Der Vorteil dieser Typen ist, dass sie in geteilter Ausführung hergestellt werden können. Die Produktion erfolgt meistens auf Anfrage und ist in NBR oder FKM möglich.

PTFE Lippendichtungen bestehen aus einem Metallgehäuse und einer PTFE-Lippe. Sie eignen sich für einen weiten Temperaturbereich von -90 °C bis +260 °C. Diese Lippendichtungen können auch für höhere Drücke bis zu 10 bar (Sonderausführungen bis zu 25 bar) und Drehzahlen bis zu 40 - 45 m/s eingesetzt werden. Bestimmte PTFE-Typen sind für den Einsatz in der Lebensmittel- und Pharmaindustrie geeignet. Wichtig: PTFE-Lippendichtungen erfordern eine Welle mit einer härteren, glatteren Oberfläche.

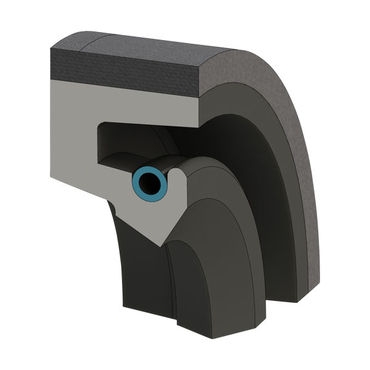

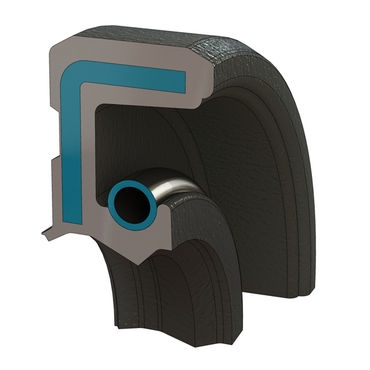

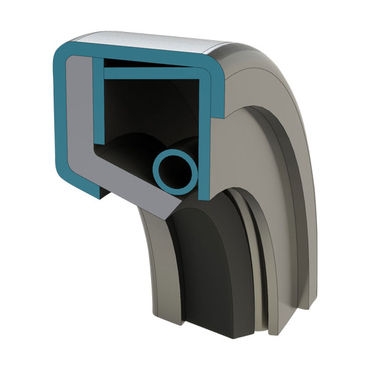

Kassettendichtungen sind für eine Rückhaltung von Fett oder Öl konzipiert und bieten gleichzeitig maximalen Schutz gegen flüssige oder feste Verunreinigungen. Diese Dichtungen haben eigene Laufbuchsen, in denen eine Mehrlippendichtung Schmutz fernhält und Öl/ Fett einschließt. Diese Kassettendichtungen werden häufig in Radnabenanwendungen eingesetzt, z. B. in den Vorder- und Hinterachsen von Landmaschinen oder Geländewagen.

Bei Wellendichtringen für höhere Drücke, wie beim RST-D, ist die Dichtlippe robuster gestaltet. Es handelt sich um eine druckverstärkte Ausführung, bei der je nach Druckanwendung bis zu 10 bar abgedichtet werden können. Verstärkte GVP-Ausführung für größere Durchmesser, mit Drehzahlen von bis zu 15 m/s und einem Druck von 3 bis 4 bar

Wellendichtringe – Material

Mantel

- Metall

Das Metall des Außengehäuses von Wellendichtringen besteht in der Regel aus Kohlenstoffstahl. Auf Anfrage und je nach Menge ist auch eine andere Stahlsorte (z. B. Edelstahl) möglich.

- Elastomer oder Elastomergewebe

Das Außengehäuse von Wellendichtringen mit Elastomer oder Elastomergewebe ist von der gleichen Qualität wie die Dichtlippe. Bei gewebeverstärktem Elastomer handelt es sich, wie der Name schon sagt, um Elastomer, das mit einem Gewebe verstärkt ist.

Feder

Die Feder ist serienmäßig aus Kohlenstoffstahl hergestellt. Für unsere Wellendichtringen GR und GRST aus FKM-Elastomer werden Federn aus rostfreiem Edelstahl benutzt. In Ausnahmefällen wird sogar ein O-Ring als Federelement verwendet. Standard PTFE-Lippendichtungen sind nicht mit Federn ausgestattet.

Dichtlippe

Die Dichtlippe besteht immer aus Elastomer oder Kunststoff. Bei Wellendichtringen mit Außengehäuse aus Elastomer (R, RST, GR, GRST) entspricht die Elastomerqualität der Dichtlippe der des Außengehäuses.

Wählen Sie den Werkstoff der Dichtlippe anhand der abzudichtenden Flüssigkeit in Kombination mit der Drehzahl. Bei größeren Wellen kann eine Dichtlippe aus NBR Oberflächengeschwindigkeiten von bis zu 10 - 12 bewältigen, während eine Dichtlippe aus FKM für Geschwindigkeiten von bis zu 35 - 38 m/s geeignet ist.

Nitril-Butadien-Gummi (NBR, Nitril)

NBR (Nitrilkautschuk bzw. Nitril) ist das beliebteste Material für Wellendichtringe, da es gegen viele Öle und Fette wie Mineralschmierstoffe und Hydrauliköle gut beständig ist. Synthetische Öle und Fette (z. B. auf Glykolbasis) können je nach ihrer Zusammensetzung das NBR-Kautschukmaterial beschädigen. Daher ist abhängig von der Glykolmenge eine PTFE-Lippendichtung die beste Wahl. NBR kann auch nicht verwendet werden, wenn es mit Säuren und Lösungsmitteln in Berührung kommt. Der Kautschuk ist für Öle und Fette bei Temperaturen von -35 ˚C bis 100 ˚C geeignet.

Die meisten Wellendichtringe von ERIKS (z. B. die Typen M, MST, R und RST) sind serienmäßig aus NBR hergestellt.

Fluorpolymer-Gummi (FKM, Viton™)

FKM oder FPM, dessen bekanntester Markenname Viton™ ist, kann höheren Flüssigkeitstemperaturen von bis zu 180 °C standhalten. FKM ist sehr beständig gegen starke Säuren und Basen sowie gegen synthetische Öle und Fette. Solche Öle und Fette auf Glykolbasis können jedoch auch das FKM beschädigen.

Auf Grund der höheren Temperaturbeständigkeit von FKM wird dieser Werkstoff auch für Anwendungen gewählt, bei denen höhere Drehzahlen eine Rolle spielen, da unter diesen Bedingungen die Temperatur an der Dichtlippe stark ansteigt. In der Regel führt die Verwendung von FKM zu einer längeren Lebensdauer im Vergleich zu NBR. Dadurch wird der im Vergleich zu NBR höhere Preis von FKM kompensiert, da ein FKM nicht so häufig ausgetauscht werden muss. Die Beständigkeit von handelsüblichem FKM gegen niedrige Temperaturen ist auf -15 ˚C begrenzt.

Poly-Tetra-Fluor-Ethylen (PTFE, Teflon®)

PTFE, bekannt unter dem Markennamen Teflon®, ist ein weniger gebräuchliches Material, das jedoch speziell für Rotationsdichtungen in der Chemie-, Lebensmittel- und Pharmaindustrie verwendet wird. Es zeichnet sich durch einen sehr geringen Reibungswiderstand und optimale chemische Beständigkeit aus. Außerdem besitzt PTFE eine Wiederstandfähigkeit gegenüber einem breitem Temperaturbereich von -80 ˚C bis 200 ˚C. Die Wellen, auf denen Wellendichtringe mit PTFE-Lippe verwendet werden, erfordern eine härtere und feinere Oberfläche. Dies kann z. B. mit einer Achsenmanschette gelöst werden.

EPDM

Wellendichtringe aus EPDM sind weniger verbreitet. Sie werden in Anwendungen mit Lösungsmitteln, Heißwasser und Dampf eingesetzt. EPDM hält niedrigen Temperaturen bis zu -50 °C und UV-Strahlung stand. Einige EPDM-Varianten eignen sich auch für höhere Temperaturen bis zu +150 °C. Wellendichtringe aus EPDM sind in der Regel auf Anfrage erhältlich.

VMQ (Silikon)

Ein Wellendichtring aus VMQ, auch bekannt als Silikon, ist weniger verbreitet. Das liegt daran, dass dieses Material eine geringe mechanische Festigkeit aufweist und nicht abriebfest ist. Dadurch ist es für dynamische Anwendungen weniger geeignet, hält aber relativ niedrigen und hohen Temperaturen von -60 °C bis 200 °C stand. Viele VMQ-Typen sind auch für den Kontakt mit Lebensmitteln oder pharmazeutischen Produkten geeignet, so dass VMQ eine interessante Option darstellt. VMQ-Wellendichtringe sind in der Regel auf Anfrage erhältlich.

Material

Material Code ISO 1629

Hitzebeständigkeit

Nitril

Hohe Verschleißfestigkeit, gute Laufeigenschaften für den allgemeinen Gebrauch

NBR

-35 °C bis + 100 °C

Polyacrylat

Bessere Wärme-, Öl- und Chemikalienbeständigkeit als NBR

Es wird für die Verwendung in Öl empfohlen, das tragende Additive wie EP-Getriebeöle enthält

ACM

-20 °C bis + 130 °C

Viton®

Hohe Chemikalien- und

Temperaturbeständigkeit

FPM

-15 °C bis + 180 °C

Silikon

Breiter Temperaturbereich

Wird häufig in Niedrigtemperatur-anwendungen verwendet

Sehr anfällig für mechanische Beschädigungen bei der Montage

MVQ

-50 °C bis + 150 °C

Polytetrafluorethylen

Chemikalienbeständigkeit

Niedriger Reibungskoeffizient, schlechte elastische Eigenschaften, nicht verschleißfest bei dynamischen Anwendungen

PTFE

-80 °C to + 200 °C

Leder

Empfohlen für abrasive Anwendungen

Gute Laufeigenschaften durch die imprägnierte Dichtlippe

Kann für Dichtungswellen verwendet werden, deren Oberflächenrauheit außerhalb des Bereichs für Gummidichtungen liegt

Nicht für Wasser geeignet

-

-40 °C to + 90 °C

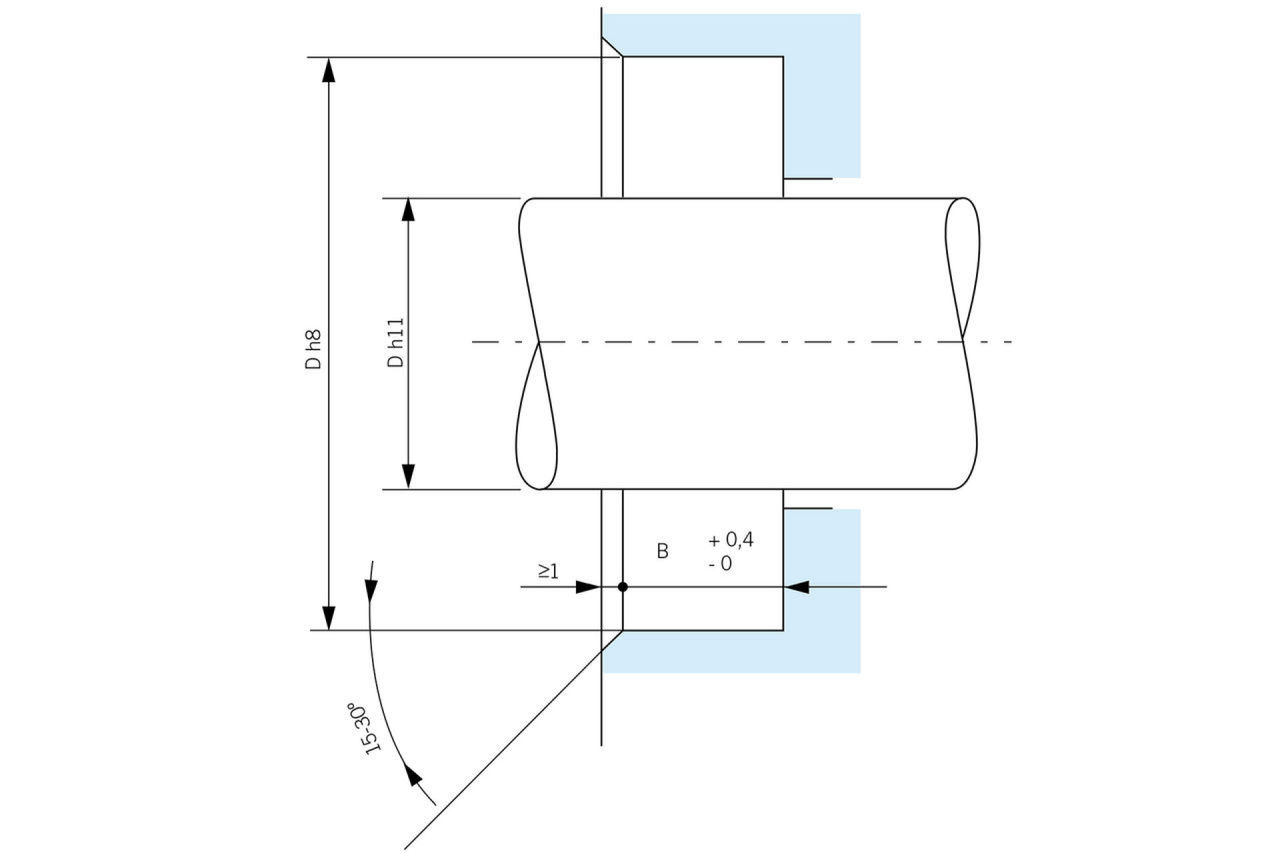

Wellendichtring – Größe

Wellendichtringe gibt es in verschiedenen Größen: für Wellen von wenigen Millimetern bis zu mehreren Metern. Wenn Sie den Wellendurchmesser, den Durchmesser der Nut (Gehäusedurchmesser) und die Breite der Nut kennen, können Sie problemlos den passenden Wellendichtring auswählen. Auf einem Wellendichtring bzw. in der Produktbeschreibung werden in der Regel drei Maße angegeben (z. B. 6 x 15 x 4). Sie beziehen sich auf die Maße der Bauteile, für die der Wellendichtring ausgelegt ist. In diesem Beispiel kann der Wellendichtring für einen Wellendurchmesser von 6 mm, einen Nutdurchmesser von 15 mm und einer Mindest-Nutbreite von 4 mm verwendet werden.

Verfügbarkeit

Wellendichtring – Montage

Haben Sie den richtigen Wellendichtring für Ihre Anwendung gefunden? Der nächste Schritt: die fehlerfreie Montage. Nur dann bleibt der Wellendichtring unbeschädigt.

Vorbereitung der Montage

Vergewissern Sie sich vor der Montage, dass der Wellendichtring, die Welle und Bohrung sauber und unbeschädigt sind. Achten Sie ebenfalls darauf, dass die Oberflächen, mit denen der Wellendichtring in Berührung kommt, keine Spitzen oder Grate aufweisen. Die Dichtlippe ist empfindlich, so dass schon minimale Beschädigungen eine Leckage zur Folge haben können. Es ist auch wichtig, dass die Welle und die Bohrung die richtige Qualität haben.

Die Welle vorbereiten und Schäden vermeiden

Für eine erfolgreiche Montage des Wellendichtrings benötigen Sie eine unbeschädigte Achse. Zum einen für die einwandfreie Funktion des Wellendichtrings, zum anderen, um den ihn bei der Montage nicht zu beschädigen. Außerdem ist es wichtig, dass Welle, Dichtlippe und Bohrung mit einer ausreichenden Menge an Fett geschmiert werden. So gleitet der Wellendichtring problemlos über die Welle und verhindert einen Trockenlauf nach der ersten Umdrehung. Ebenfalls kann der Wellendichtring beim Gleiten über die Welle mit der Passfedernut, den Gewinden oder anderen Nuten in Berührung kommen. Indem Sie die Unregelmäßigkeiten der Welle an diesen Stellen mit ölgetränktem Papier abkleben oder abdecken kann der Wellendichtungsring unbeschädigt an der Dichtlippe montiert werden.

Weitere wichtige Faktoren sind die richtige Härte und Rauheit der Welle. Für eine Dichtlippe aus Elastomer wird eine Wellenhärte von HRC 45 und eine Rauheit von Ra 0,4-0,8 empfohlen. Für eine PTFE-Lippe empfiehlt sich eine höhere Wellenhärte (HRC 60) und eine Rauheit von Ra 0,1 - 0,4.

Einbau des Wellendichtrings

Beim tatsächlichen Einbau des Wellendichtungsrings müssen Sie zunächst darauf achten, dass er in die richtige Richtung zeigt: Der Wellendichtungsring muss mit seiner Feder auf der Seite des abzudichtenden Mediums positioniert werden. Danach muss er in die Bohrung gedrückt werden. Dafür wird Klemmkraft H8 in der Nut empfohlen. Verwenden Sie dazu geeignetes Werkzeug, wie z. B. einen Schlagschraubersatz, damit die Kraft beim Einpressen gleichmäßig verteilt ist. Der Wellendichtring darf niemals mit roher Gewalt in die Bohrung geschlagen werden, sondern muss leichtgängig eingepresst werden.

Weitere Informationen und nützliche Tipps zum Einbau.

Informationen anfordern

Wünschen Sie weitere Informationen zu Wellendichtringen? Geben Sie nachfolgend Ihre Daten ein und wir melden uns umgehend bei Ihnen.

Worauf sollten Sie bei der Auswahl eines Wellendichtrings achten? Für jede Anwendung stehen verschiedene Typen und Materialien zur Verfügung. Ebenfalls ist die Auswahl der richtigen Größe des Wellendichtrings für eine optimale Leistung entscheidend. Daher sind ausreichende Kenntnisse über die Anwendung, in welcher der Wellendichtring eingesetzt werden soll, essenziell.

Abonnieren Sie unseren Newsletter

Um die wichtigsten Branchennews und Updates zu erhalten.