In diesem Artikel

Rapid Prototyping schafft Vertrauen und spart Kosten bei OEM

Es scheint eine klare Entscheidung zu sein: Investieren Sie 2 Monate und 20.000 € in das Entwickeln ein Werkzeug mit Fehlern? Oder lieber eine Woche und nur 500 € in einen Prototyp mit Fehlern? «Scheint» ist das entscheidende Wort, denn oft fällt die Wahl auf Option 1. Viele OEM verzichten auf die Chancen, die Rapid Prototyping bietet: Risiken und Kosten zu reduzieren und die Qualität des Endprodukts zu verbessern.

Rapid Prototyping – ein unterschätztes Verfahren

Warum entscheiden sich viele Unternehmen gegen die Entwicklung eines Prototypen und entwickeln sofort ein Werkzeug? Warum riskieren sie viele tausend Euro und viel Zeit für die Entwicklung? Im Wesentlichen aus zwei Gründen:

- Die Möglichkeiten von Rapid Prototyping werden unterschätzt

- Und Rapid Prototyping wird als zeitraubend und kostentreibend gesehen, statt als zeit- und kostensparend

Beide Gründe müssen kein Problem sein, wenn SIe richtig damit umgehen. Wie das geht? Das erläutern wir Ihnen in diesem Leitfaden.

Was bedeutet Rapid Prototyping?

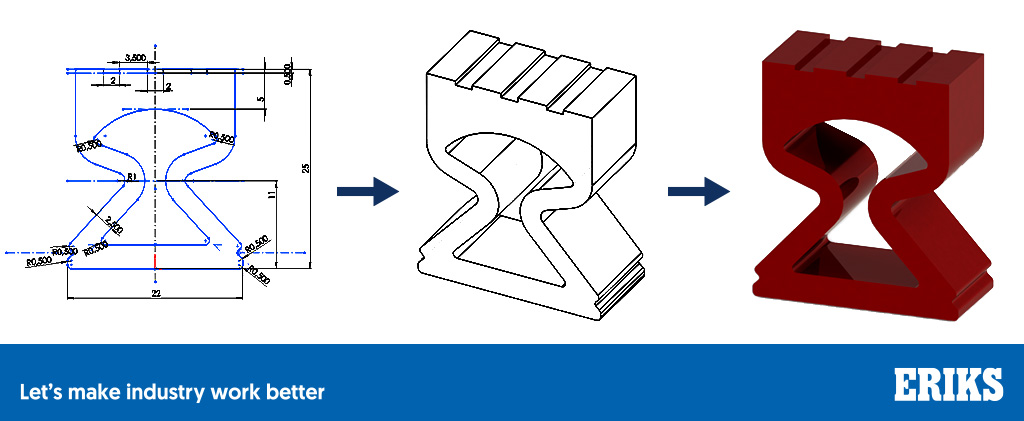

Bevor wir uns den Missverständnissen zuwenden, müssen wir erst klären, was Rapid Prototyping eigentlich ist. Mit Rapid Prototyping können Sie ein physisches (maßstabgetreues) Modell eines Bauteils oder einer Baugruppe herstellen. Um das Bauteil herzustellen, brauchen Sie dafür eine CAD-Zeichnung und ein Verfahren wie 3D-Druck oder eine CNC-Maschine.

Die praktische Seite

Das rapid (sprich: schnell) in Rapid Prototyping bezieht sich auf das Tempo, mit dem Prototypen hergestellt werden. Mithilfe verschiedener Produktionstechniken können Sie Prototypen schnell herstellen und sie schrittweise verbessern: statt in mehreren Wochen kann die Umsetzung mit Rapid Prototyping in wenigen Tagen erfolgen.

Das Prototyping beginnt mit der sorgfältigen Definition der Anforderungen an das spezifische Bauteil sowie aller Nebenbedingungen. Anschließend werden die Prototypen genutzt, um die theoretischen Aussagen anhand eines lebensechten Modells zu verifizieren. Sie können dabei Fehler erkennen, schrittweise Verbesserungen vornehmen und eventuelle Probleme beheben. Das hilft Ihnen, ein robustes Produkt herzustellen und die ersten Schritte in Richtung eines leistungsfähigen Produktionsprozesses zu gehen.

Sie benötigen im Wesentlichen nur eine CAD-Zeichnung und ein Verfahren, mit dem Sie das physische Modell herstellen. Um alle Möglichkeiten zu nutzen, die Rapid Prototyping bietet, müssen Sie eine vollständige Anforderungsliste erstellen, die das Bauteil erfüllen muss:

- Anwendung/Funktion des Produkts - Beispiel: Sie benötigen ein Produkt in einem Vakuum. Aber was ist ein Vakuum und wie erzeugen Sie dieses?

- Kritische Aspekte des Produkts - zum Beispiel eine Lippendichtung, bei der die Lippe in einem genau definierten Winkel stehen muss.

- Erforderliche Dokumentation - Produktinformationen, Arbeitsanleitungen usw.

- Normen/Standards/Zertifizierungen - Lebensmittelechtheit, Medizinprodukte usw.

- Qualitätsanforderungen - Oberflächenbearbeitung, Farbtyp und Konsistenz, nur eins von 1000 Produkten darf einen Fehler haben.

- Lieferanforderungen - wie garantieren Sie eine einwandfreie Lieferung?

Diese Anforderungsliste hilft Ihnen, die Chancen von Rapid Prototyping bestmöglich zu nutzen und das mit diesem Verfahren angestrebte Ziel zu erreichen. Mithilfe der Zeichnung stellen Sie den Prototyp her. Mit der Anforderungsliste verifizieren Sie ihn. Denken Sie daran, dass die Zeichnung nur eine Zusammenfassung aller Entscheidungen und Annahmen ist, die bei der Entwicklung des Bauteils bereits getroffen wurden. Die meisten davon kommen in der Zeichnung nicht mehr zum Ausdruck. In den Anforderungen dagegen sehr wohl.

Design for Six Sigma (DfSS) – Konzept und Ziel

Um das Potenzial von Rapid Prototyping zu verstehen, schauen Sie sich zuerst Design for Six Sigma (DfSS) an. Diese Designphilosophie ist auf eine bestmögliche Produktqualität bei möglichst wenig Fehlern und möglichst wenig Zeitaufwand bis zur Marktreife fokussiert. DfSS umfasst u.a. diese Schritte:

- Die Probleme bei der Entwicklung der Maschine oder des Bauteils werden erkannt, wobei alle Bauteilanforderungen, Nebenbedingungen und Einflüsse erfasst werden

- Es werden Simulationen genutzt, zum Beispiel die Finite-Elemente-Analayse (FEA) mithilfe von Computersimulationen

- Prototypen werden mittels Rapid Prototyping entwickelt und schrittweise verbessert

- Eine Nullserie wird hergestellt, um den Produktionsprozess zu testen

- Sie starten die Serienproduktion mit dem Vertrauen, dass Ihre Bauteile und der Prozess den bestmöglichen Stand erreicht haben

Durch das Entwickeln von Prototypen, das Validieren ihrer Form und Funktion und ihre schrittweise Verbesserung gehen Sie mit Vertrauen in die Phase der Nullserien-Produktion.

Rapid Prototyping ist kein Selbstzweck, sondern ein Mittel zum Zweck. Ziel ist, ein Produkt herzustellen, das drei Kriterien erfüllt:

- Hohe Qualität: Um den Qualitätsstandards zu entsprechen, muss das Produkt Qualitätsparameter einhalten. Diese gestatten Produktfehler oft nur in einer Quote von 1 : 10.000 oder sogar 1 : 100.000.

- Weniger Zeitaufwand: Natürlich benötigt Rapid Prototyping Zeit, aber viel weniger, als wenn Sie zuerst ein Werkzeug entwickeln: eine Woche im Vergleich zu 2 bis 3 Monaten. Zugleich kostet das Suchen und Beheben von Fehlern in dieser Phase des Entwicklungsprozesses viel weniger Zeit, als nach dem Herstellen der Nullserie oder wenn die Produktion bereits läuft.

- Kosteneffizienz: Ein einzelner Prototyp kostet ca. 500 €, während ein Werkzeug schnell 25.000 € bis 300.000 € kosten kann. Außerdem ist das Beheben von Fehlern während der Entwicklung eines Prototyps mit weniger Nacharbeit verbunden und daher wesentlich günstiger als in der laufenden Produktion.

Je näher die Markteinführung eines Produkts rückt, desto höher wird der Aufwand für die Fehlerbehebung. Nach der Markteinführung kostet das mehr Aufwand. Es kommt darauf an, solche Probleme frühzeitig zu erkennen und zu beheben, um spätere Verzögerungen und Zusatzkosten zu vermeiden.

Rapid Prototyping – viel mehr als 3D-Druck

Rapid Prototyping wird oft unterschätzt. Das liegt daran, wie es wahrgenommen wird. Oft wird die Ansicht vertreten, Rapid Prototyping und 3D-Druck seien Synonyme für dasselbe Verfahren. Zum Herstellen eines 3D-Drucks nutzen Sie eine CAD-Zeichnung Ihres Bauteils. Dieser 3D-Druck ist jedoch häufig nicht genau genug, um die Form zu testen. Aber diese Sichtweise ist zu eng, da Rapid Prototyping mehr bedeutet:

- Eine Möglichkeit zum Testen von Form und Funktion

- Eine Möglichkeit zum Reduzieren der Kosten und der Gesamtbetriebskosten (TCO)

- Eine Möglichkeit, Verbesserungen des Produktionsprozesses zu erkennen

Testen von Form und Funktion

Das Testen der Form ist ein integraler Teil von Rapid Prototyping und einer der Hauptgründe für das Herstellen eines Prototypen. Außerdem ermöglicht das Testen der Form auch eine Prüfung, ob ein Produkt so aussieht, wie Sie es wünschen, und ob Sie es montieren können.

Der Prototyp setzt eine Zeichnung in ein Produkt um. Auf einer Zeichnung können Sie es nicht anfassen, anders als bei einem Prototyp.

Das Testen der Funktion ist eine neuere Entwicklung, gerade im Bereich des 3D-Drucks. Für die Anwendbarkeit von Rapid Prototyping bedeutet es einen großen Schritt nach vorn. Es erlaubt Ihnen, die mechanischen und dynamischen Aspekte eines Produkts zu testen, bevor Sie anfangen, ein Werkzeug zu entwickeln.

Das Testen der mechanischen Eigenschaften ist vor allem beim Einsatz von Materialien wichtig, die auf Umwelteinflüsse reagieren. Zum Beispiel bei Silikon, das seine mechanischen Eigenschaften verliert, wenn es mit bestimmten Materialien in Berührung kommt. Eine Silikondichtung mit geringer chemischer Resistenz führt zu Leckagen, Fehlfunktionen und teuren Neuproduktionen. Wenn Sie vorher die Möglichkeit haben, das Material zu testen, gewinnen Sie Sicherheit.

Rapid Prototyping ermöglicht solche Tests, wie zum Beispiel:

- Materialtests

- Stabilitätstests

- Prozesstests (können wir das gewünschte Produkt herstellen?)

- Belastungstests

- Dämpfungstests bei Schwingungsdämpfern

Jede dieser Methoden bietet eine Möglichkeit, die Qualität Ihres Produkts zu validieren, Fehler zu erkennen und sie auf zeit- und kostensparende Weise zu beheben.

Praxisbeispiel - In 6 Monaten vom Entwurf zur Serie

Dichtungen können über den Erfolg oder das Scheitern von Konstruktionen entscheiden – auch wenn sie meistens nur kleine Komponenten in einem Bauteil sind. Unser Kunde aus der Automobilbranche machte diese Erfahrung. Bei seinen Gehäusen sind anhaltende Dichtheitsproblemen aufgetreten.

Was haben wir dabei festgestellt? Im Eiswasser-Schocktest war das Gehäuse nach nur wenigen Zyklen undicht. Durch den Einsatz von Design for Six Sigma (DfSS) konnten wir die notwendigen Dichtungsparameter für die Serienfertigung ermitteln mit Hilfe eines Prototypens verschiedene Toleranzszenarien im Konstruktionsprozess erproben.

Reduzieren der Produktions- und der Gesamtbetriebskosten (TCO)

Fehler vermeiden heißt Kosten vermeiden. Aber Rapid Prototyping geht noch einen Schritt weiter. Es bietet die Chance, die Produktionskosten aktiv zu senken. Ein Beispiel:

- Testen Sie ein kostengünstigeres Material, um zu sehen, ob es eine gute Alternative darstellt

- Ändern Sie das Design, sodass es weniger Material benötigt, wobei Sie dennoch die geforderten funktionalen Eigenschaften erzielen

- Optimieren Sie die Form des Produkts, um seine Komplexität und die Kosten für das Werkzeug zu reduzieren

Diese Kostenreduzierungen sind zwar auch ohne Rapid Prototyping möglich, aber nur mit einem Prototyp können Sie Ihre Entscheidungen verifizieren. Weniger Material zu verwenden, kann zu großen Risiken führen, wenn Sie nicht testen, ob das Produkt weiterhin funktioniert. Mit einem Prototyp erkennen Sie mit relativ wenig Risiko, wo die Grenze verläuft und ob Sie sie noch nicht überschreiten.

Praxisbeispiel aus der Lebensmittelindustrie

Das Erkennen von Kostenreduzierungen ist bei Rapid Prototyping oft das Ergebnis einer offenen Diskussion. Wenn Sie auf einer Zeichnung eckige Winkel sehen, können Sie nachfragen, wozu das nötig ist. Denn ein Werkzeug mit eckigen Winkeln ist teurer als eine mit runden Winkeln.

Für ein Produkt in der Lebensmittelbranche sind runde Winkel ideal, da sie Bakterienwachstum verhindern.

Verbessern des Produktionsprozesses

Der Hauptaspekt bei Rapid Prototyping ist die Produktvalidierung. Sie können es aber auch zum Verbessern des Produktionsprozesses einsetzen. Dafür gibt es zwei Optionen: das Beseitigen von Hindernissen und das Finden von Optimierungen. Ein gutes Beispiel für ein Hindernis ist der Schweißroboter, der auf Grund seiner Konstruktionsweise des für das Schweißen benötigten Schlauchs keine Schweißnaht mehr erreichen konnte.

Mit einem Prototyp können Sie zum Beispiel folgende Fragen beantworten:

- Gibt es unnötige Schritte im Produktionsprozess, auf die wir verzichten können?

- Können wir mehrere Bauteile zu einem einzigen zusammenfügen?

Sparen Sie Entwicklungszeit und -kosten, schaffen Sie Vertrauen

Das zweite Missverständnis über Rapid Prototyping lautet, dass die Entwicklung zeitraubend und kostentreibend ist. Zum Entwickeln eines Bauteils, das mit einem Werkzeug produziert werden muss, ist Rapid Prototyping genau der richtige Weg. Mit einem Prototyp vermeiden Sie, das Werkzeug erneut herstellen zu müssen, was Sie Wochen und viele tausend Euro kosten würde. Entspricht ein Prototyp nicht Ihren Kriterien, kostet Sie das im schlimmsten Fall eine Woche.

Wer Rapid Prototyping als zeitaufwendig ansieht, verweist gerne auf die zusätzlich benötigte Entwicklungszeit und die damit einhergehenden Kosten. Das mag stimmen, stellt aber einen falschen Gegensatz dar. Denn wenn Sie in der Frühphase nichts investieren, kann das später zu höheren Kosten führen. Jeder Ingenieur weiß, dass das Beheben von Fehlern an einer Maschine mit dem Fortgang des Entwicklungsprozesses immer zeitraubender und kostenintensiver wird. Ganz zu schweigen von dem Zeitaufwand und den Mühen einer Fehlerbehebung erst nach dem Produktionsstart.

Bei der Berechnung der Kosten für das Rapid Prototyping werden oft die «versteckten Kosten» übersehen, die entstehen können, wenn Sie darauf verzichtet haben. Ein Prototyp erfordert nur einen Bruchteil der Kosten, die für die Arbeitszeit anfallen, die eine Neuherstellung benötigt, ganz abgesehen von den Umsatzausfällen und -verzögerungen wegen eines verpassten Markteinführungstermins.

Wenn Sie ein Produkt mit Rapid Prototyping verifiziert haben, senken sie das Risiko einer späteren Neuherstellung ganz erheblich. Sie schaffen damit Vertrauen in Ihre Entwicklung, beugen einer verspäteten Markteinführung vor und reduzieren Kosten. Nicht ohne Grund setzt jeder größere OEM Rapid Prototyping ein, angefangen von Autoherstellern wie Volkswagen bis zu Elektronikanbietern wie ASML. Sogar MRO-Dienstleister setzen immer öfter Rapid Prototyping ein. Möchte z. B. eine Brauerei wie Heineken eine neue Flaschenform einführen, testet sie ihre Produktionsstraßen zuerst mit Prototypen der endgültigen Flasche.

Den Weg zum Werkzeug mit Vertrauen gehen

Ist der Prototyp bei den kritischen Parametern stabil, gehen Sie den nächsten Schritt. Vorher muss die Frage beantwortet sein: Wird dieses Produkt so funktionieren, wie Sie es wollen, und wird es das in der Form tun, die Sie entwickelt haben? Zugleich sollten Sie auch den Produktionsprozess im Auge behalten.

Der nächste Schritt nach dem Rapid Prototyping ist die Nullserie. Dabei stellen Sie ein Pilotwerkzeug her, um den Produktionsprozess der Bauteile zu testen. Dieses Pilotwerkzeug wird oft aus Material hergestellt, das zwar bis zum Ende der Nullserie hält, aber für den Einsatz in der Serienproduktion nicht robust genug ist. Während sich Rapid Prototyping auf das Produkt konzentriert, geht es bei der Nullserie vor allem um den Prozess.

Dank der Optimierungen in der Rapid Prototyping-Phase, gehen Sie zum nächsten Schritt mit Vertrauen. Mit dem Vertrauen, dass es bei Form und Funktion des Bauteils keine Überraschungen geben wird. Mit dem Vertrauen, dass keine Nacharbeiten nötig werden und es nicht zu Verzögerungen durch unerwartete Probleme mit Ihrem Bauteil kommen wird. Und mit dem Vertrauen, dass die Nullserie so ausfällt, wie Sie es sich wünschen: ohne Produktfehler, die Sie Wochen oder Monate zurückwerfen.

Letztlich geht es bei Rapid Prototyping genau darum: Vertrauen in Ihr Produkt und in den Prozess zu gewinnen.

Häufig gestellte Fragen

Was ist Rapid Prototyping?

Rapid Prototyping ist das Verfahren, ein greifbares Produkt zu schaffen, an dem Sie Dinge erkennen, die Sie einer Zeichnung nicht entnehmen können. Der Prototyp soll das Endprodukt noch in der Entwicklungsphase so gut und so schnell wie möglich verkörpern. Er ermöglicht es Ihnen, ein Feedback zu den technischen Aspekten des Produkts zu erhalten.

Außerdem verstehen Sie, was Sie gerade tun und welche Konsequenzen bestimmte Designentscheidungen mit sich bringen.

Wann ist Rapid Prototyping die richtige Option?

Es gibt drei Typen von Bauteilen:

- Standardbauteile

- Angepasste Bauteile

- Kundenspezifische Bauteile

Der Wert von Rapid Prototyping zeigt sich vor allem bei der Herstellung kundenspezifischer Bauteile, die ein Werkzeug benötigen. Auch beim Einsatz vorgefertigter Bauteile bietet es wertvolle Erkenntnisse. Allgemein kann man sagen: Je höher das Risiko eines fehlerhaften Bauteils ist, desto höher ist der Mehrwert eines Prototyps.

Sind Rapid Prototyping und 3D-Druck das Gleiche?

Nein. Beim Rapid Prototyping kann mit 3D-Druck gearbeitet werden. 3D-Druck ist nur eine von vielen Methoden zur Prototypen-Herstellung. Zugleich gilt: Nicht alle im 3D-Druck hergestellten Bauteile sind Rapid-Prototypen.

Es gibt folgende Hauptformen des Rapid Prototyping:

- Additive Fertigung/3D-Druck

- CNC-Bearbeitung

- Plotten und schneiden

- Vakuumformen - hier wird zuerst das Modell im 3D-Druck hergestellt, danach durch Vakuumformen das eigentliche Bauteil.

Welche Materialien können für die Herstellung eines Prototypen verwendet werden?

Um einen Prototypen zu erzeugen, an dem Sie sowohl Form als auch Funktion testen können, müssen Sie ihn mit dem Material des Endprodukts herstellen. Folgende Materialien sind geeignet:

- Elastomere

- Kunststoffe

- Metalle

- Keramik

- Faserverstärkte Werkstoffe

Letztere sind eine relativ neue Technik. Mit Karbonfasern und einer CNC-Maschine lassen sich Prototypen herstellen, welche die Stabilität des Endprodukts zu 80 % erreichen.

Informationen anfordern

Wünschen Sie weitere Informationen zu den Möglichkeiten, die sich durch Rapid Prototyping ergeben? Geben Sie nachfolgend Ihre Daten ein und wir melden uns umgehend bei Ihnen.

Abonnieren Sie unseren Newsletter

Um die wichtigsten Branchennews und Updates zu erhalten.