In diesem Artikel

Weniger Energieverbrauch in der Industrie beginnt beim Motor

Elektromotoren sind in der Industrie allgegenwärtig und machen einen großen Teil des Energieverbrauchs eines Unternehmens aus. In der EU sind heutzutage beachtliche 8 Milliarden Elektromotoren im Einsatz, die fast 50 % des gesamten in der EU produzierten Stroms verbrauchen.

Aber wussten Sie, dass die Reduzierung des Stromverbrauchs Ihres Motors die effektivste Möglichkeit ist, Kosten zu sparen und die Gesamtbetriebskosten (TCO) zu verbessern? Tatsächlich entfallen 97 % der Gesamtbetriebskosten auf den elektrischen Energieverbrauch. Der Anschaffungspreis für einen neuen Motor macht nur 1 % der Gesamtbetriebskosten aus, die Wartung weitere 2 %.

Eine regelmäßige Prüfung/ Wartung Ihres Motors ermöglicht es Ihnen, so energie- und kosteneffizient wie möglich zu arbeiten. Bei der Überprüfung eines Motors sind jedoch viele Aspekte zu berücksichtigen, z. B. die gesetzlichen Vorschriften, die Gesamtbetriebskosten und die Motorgröße.

Die Wahl eines Motor, der nur den gesetzlichen Vorschriften entspricht, kann Ihr Unternehmen einige tausend Euro kosten. Wenn Sie hingegen auf die Gesamtbetriebskosten achten, können Sie mit größtmöglicher Effizienz arbeiten und gleichzeitig die Rentabilität Ihres Unternehmens verbessern.

Effizienzvorschriften für Motoren

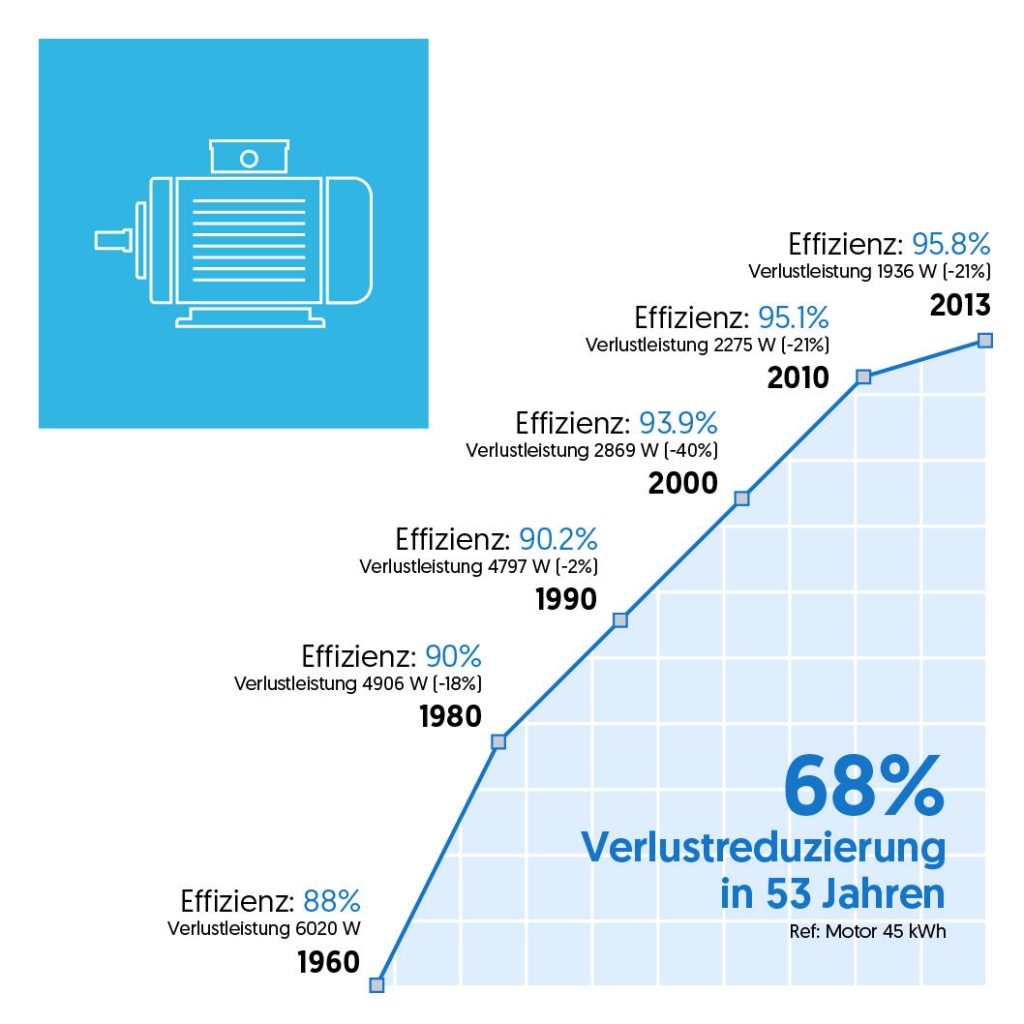

Die Energieeffizienz von Motoren hat sich seit den 1960er Jahren stark verbessert. Der Wirkungsgrad ist von 88 % im Jahr 1960 auf 95,8 % im Jahr 2013 gestiegen (siehe Abbildung 1).

Da Regierungen und Behörden die positiven Auswirkungen energieeffizienter Elektromotoren auf die Senkung des Verbrauchs und der CO2-Emissionen erkannt haben, werden inzwischen weltweit Effizienzstandards angewendet.

So hat beispielsweise schon 1999 der Europäische Ausschuss der Elektromaschinenhersteller (CEMAP/EU) ein freiwilliges System für eine begrenzte Anzahl von Motoren eingeführt. Dieses System hat sich inzwischen weiterentwickelt, und im Jahr 2009 hat die Internationale Elektrotechnische Kommission (IEC) eine neue Norm veröffentlicht. Die Norm IEC 60034-30 definiert die international gültigen Energieeffizienzklassen und legt Prüfverfahren zur Bestimmung der Energieverluste fest.

Die Energieeffizienzklassen sind wie folgt definiert:

- IE1 - Standard-Effizienz

- IE2 – Hohe Effizienz

- IE3 – Premium-Effizienz

- IE4 – Super-Premium-Effizienz

Die Effizienz für jede Klasse ist für einen Nennleistungsbereich von 0,75 bis 375 kW definiert und und errechnet sich aus dem Verhältnis der mechanischen Ausgangsleistung zur elektrischen Eingangsleistung. Ein IE3-Elektromotor kann einen Wirkungsgrad von ca. 96 % erreichen (je nach Leistung und Drehzahl), ein IE4-Motor erreicht einen Wirkungsgrad von ca. 97 %.

Eine noch höhere Effizienzklasse IE5, die so genannte Ultra-Premium-Effizienz, ist für künftige Aktualisierungen der Vorschriften geplant.

Abbildung 1 - Wie sich die Effizienz von Motoren im Laufe der Jahre verändert hat.

Der Energieverlust eines IE5-Motors ist etwa 20 % geringer als der eines IE4-Motors. Unser Hauptlieferant WEG kann IE5-Motoren mit Standard-Asynchrontechnik für Motorleistungen ab 75 kW herstellen.

Diese Normen sind gemäß der europäischen Ökodesign-Richtlinie 2009/125/EG anzuwenden, die zur Festlegung von Anforderungen an die umweltgerechte Gestaltung energieverbrauchsrelevanter Produkte (ErPs) erlassen wurde.

Einhaltung der Rechtsvorschriften

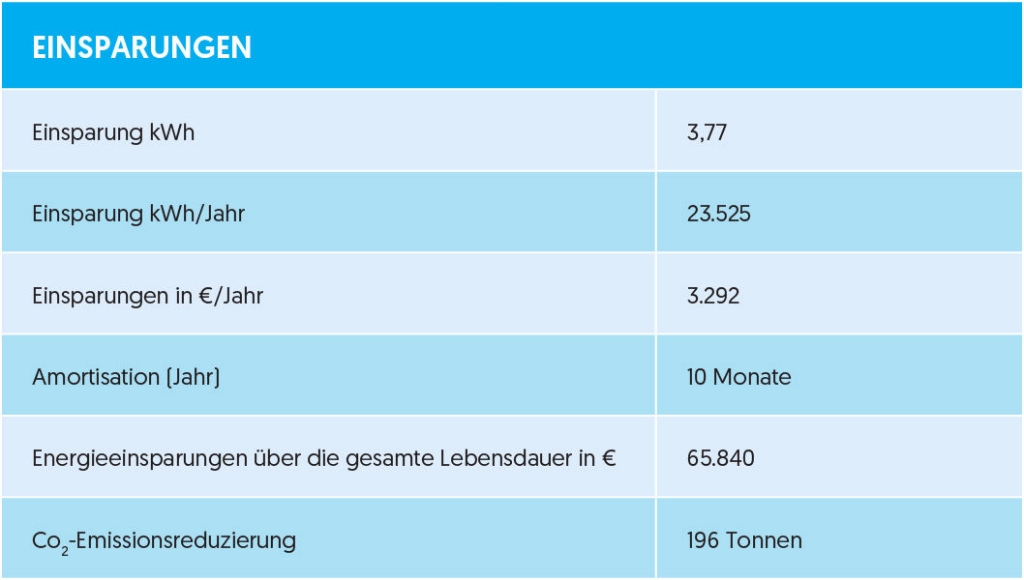

Die aktuell geltende Ökodesign-Norm, die im Oktober 2019 erlassen wurde, ist die Verordnung EU 2019/1781. Sie beschreibt zwei Phasen zur Steigerung der Energieeffizienz und gilt für Niederspannungs-Induktionsmotoren mit weniger als 1.000 V Wechselstrom (AC) und für drehzahlvariable Antriebe, die auch als Motoren mit Frequenzumrichter (FU) bekannt sind. Vgl. Abbildung 2 für eine Übersicht über die IE-Normen.

In Phase 1 wird IE3 verbindlich

Seit Juli 2021 gilt:

- Alle Motoren mit 0,75 kW – 1000 kW, 2-4-6-8-polig, müssen die Vorgaben der Effizienzklasse IE3 Premium erfüllen. Es ist nicht mehr möglich, einen IE2-Motor mit einem Frequenzumrichter (FU) zu kombinieren, um die IE3-Effizienzstufe zu erreichen.

- Die Verordnung gilt für dreiphasige eintourige Drehstrommotoren 50 Hz, 60 Hz, 50/60 Hz für den Direktbetrieb mit Dauerbetrieb definiert als S3 ≥ 80 % und S6 ≥ 80 %.

- Die Verordnung gilt auch für Motoren, die bisher ausgenommen waren, z. B. ATEX-Motoren mit den Schutzarten EX ec, EX d, Ex de, Ext, Motoren mit IC418-Kühlung und Bremsmotoren mit externer Bremse.

- Für Drehstrommotoren mit Nennleistungen ab 0,12 kW und unter 0,75 kW ist die Effizienzklasse IE2 vorgeschrieben.

- Außerdem müssen alle Frequenzumrichter (FU) zwischen 0,12 und 1.000 kW eine Verlustleistung aufweisen, die mindestens der Klasse IE2 entspricht.

Es gibt einige wenige Ausnahmen, die in Abbildung 3 dargestellt sind.

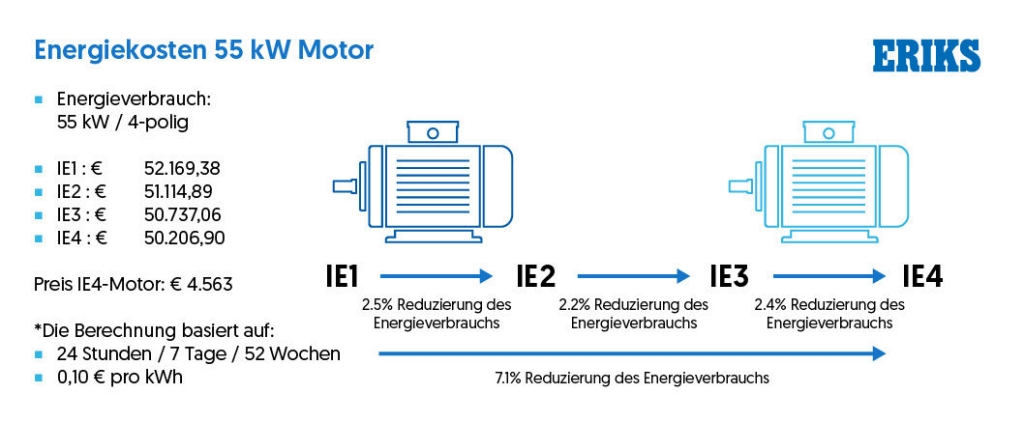

Abbildung 2 - Errechnete Einsparungen durch den Austausch eines alten Motors gegen einen effizienteren IE3-Motor

Abbildung 3 - Übersicht über die IE-Normen

Neue Energieeffizienzvorschriften ab Juli 2023

Steigerung der Effizienz in Phase 2

Die zweite Stufe der Verordnung wird im Juli 2023 in Kraft treten und enthält folgende verbindliche Vorgaben:

- Alle Motoren von 75 bis 200 kW, 2-4-6 polig, müssen die Vorgaben der IE4 Super-Premium-Effizienzklasse einhalten.

- Einphasen- und Ex eb-Sicherheitsmotoren von 0,12 bis 1000 kW müssen die Vorgaben der Effizienzklasse IE2 einhalten.

Auch wenn derzeit nur IE3 gesetzlich vorgeschrieben ist, sollten Sie den Return on Investment (ROI) von IE3-Motoren im Vergleich zu IE4-Motoren berücksichtigen. IE4-Motoren haben eine etwas höhere Anfangsinvestition, aber das System bietet ein besseres Preis-Leistungs-Verhältnis und amortisiert sich durch die gesparten Energiekosten leicht von selbst. Der ROI ist mit dem eines IE3-Motors vergleichbar. Sobald sich der Motor amortisiert hat, erzielt er jährlich signifikante Energieeinsparungen, die bei weitem die Einsparungen durch einen IE3-Motor übertreffen.

Indem Sie über die geltenden Vorschriften hinausgehen, sparen Sie nicht nur so viel Energie wie möglich, sondern machen Ihr System auch zukunftssicher für weitere Gesetzesänderungen.

Die Bedeutung der Gesamtbetriebskosten (TCO)

Da ein so hoher Anteil - 97 % - der Gesamtbetriebskosten allein auf die Stromkosten entfällt, liegt es auf der Hand, dass hier die größten Einsparungen erzielt werden können. Die Betrachtung der Gesamtbetriebskosten (TCO) und nicht nur der Anfangsinvestition ist also ein entscheidender Punkt, wenn es um Kosteneinsparungen geht.

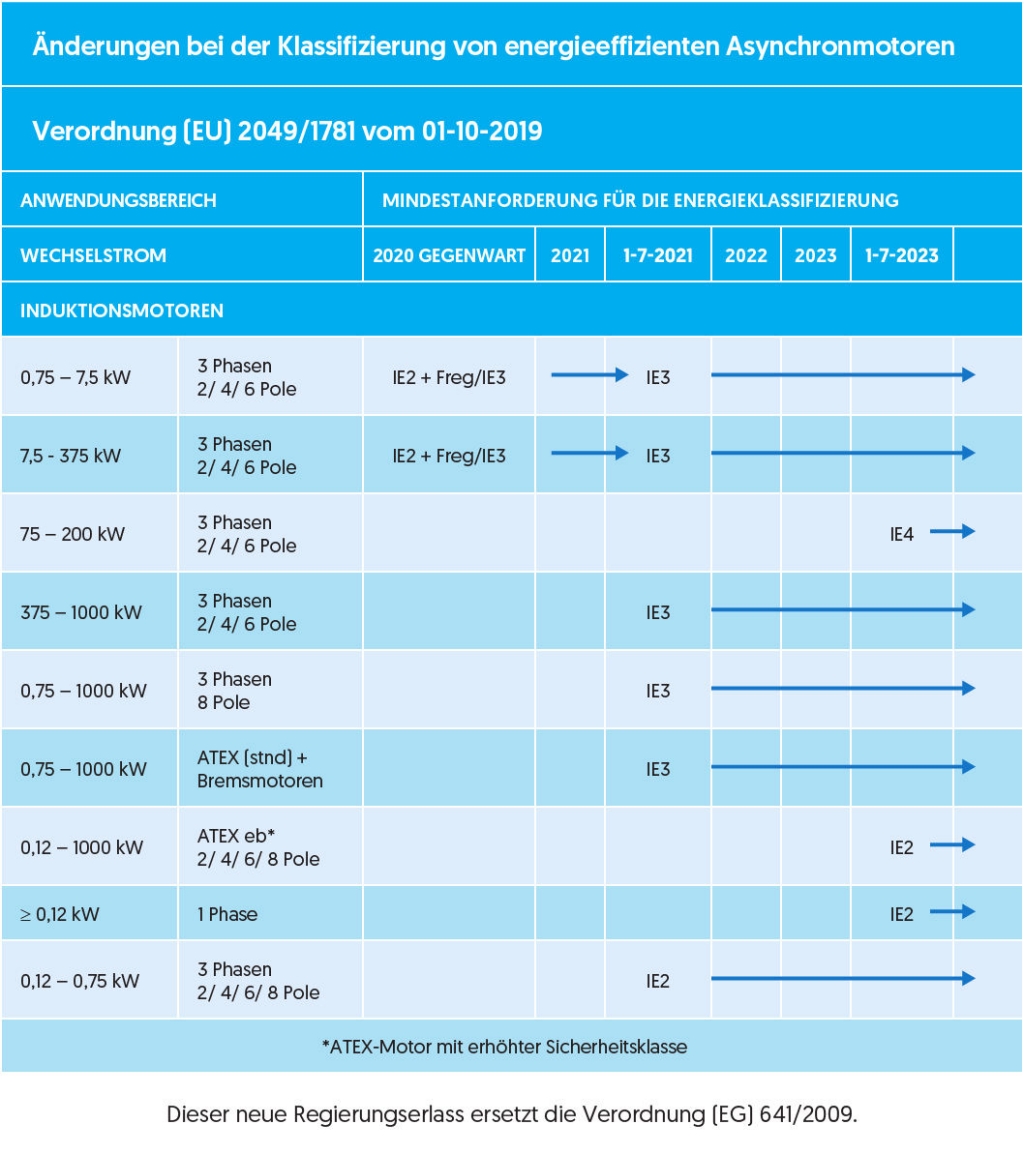

Beispielsweise betragen die Kosten für einen typischen vierpoligen IE4-Motor mit 55 kW 3.264 €, die Energiekosten für den Betrieb dieses Motors rund um die Uhr belaufen sich jedoch auf stolze 50.206,90 € (bei angenommenen Energiekosten von 0,1 €/kWh) (siehe Abbildung 4).

Sie könnten in Versuchung geraten, sich für die Ausrüstung mit den geringsten Kapitalkosten zu entscheiden, da dies scheinbar als der „bessere Deal" angesehen wird. Solche direkten Kosteneinsparungen können sich jedoch als Nachteil für den Gewinn erweisen. Die Entscheidung für Produkte mit höherer Energieeffizienz bedeutet, dass die Lebenszykluskosten reduziert werden, was langfristig den Cashflow verbessert.

Abbildung 4 - Betriebskosten von Motoren

Reparieren oder Austauschen

Wenn ein Motor ausfällt, wird zunächst oft eine Reparatur in Betracht gezogen. Dies wird oft als schnelle Lösung angesehen und kann auf den ersten Blick deutlich weniger kosten als ein neuer Motor (je nach der erforderlichen Reparatur).

Allerdings kann sich das als unwirtschaftlicher erweisen: Ein 20 Jahre alter Motor, der regelmäßig gewartet und repariert werden muss, wird auf lange Sicht mehr kosten. Der Austausch eines älteren Motors gegen einen moderneren, der möglichst energieeffizient konstruiert ist, wird sich langfristig auszahlen. Wenn Ihr Motor ausfällt, müssen Sie ihn ohnehin entweder reparieren oder durch den auf eines neuen Motors ersetzen. Die minimale Investition, die Sie tätigen müssen, sind also die Reparaturkosten.

Wenn Sie sich also für den Kauf eines neuen Motors entscheiden, können Sie die Reparaturkosten vom Preis des neuen Motors abziehen, wodurch sich der Gesamtbetrag der Investition, die sich amortisieren muss, verringert und der Return on Investment (ROI) verbessert wird.

So erwies sich beispielsweise bei einer Anwendung in der Lebensmittelindustrie der Austausch eines alten Lüftermotors durch einen neueren, effizienteren Motor als kostengünstiger bei einer Amortisationsdauer von nur 10 Monaten. Der vorhandene Motor hatte eine Leistung von 110 kW und einen Wirkungsgrad von 91,6 %, und die Reparatur sollte 3.950 € kosten. Der neue 90 kW-IE3-Motor von WEG hatte einen Wirkungsgrad von 95,6 % und Investitionskosten von 6.745 €. Die in Abbildung 6 dargestellten Einsparungen belaufen sich über die gesamte Lebensdauer des Motors auf 65.840 € und die CO2-Emissionen auf 196 Tonnen.

Weitere Faktoren zur Kostenreduzierung

Die Auswahl des richtigen Motors ist der Schlüssel zur Verbesserung der Zuverlässigkeit und Energieeffizienz, aber es gibt noch weitere Möglichkeiten, den Energieverbrauch und die Wartungskosten zu reduzieren. Um maximale Kosteneinsparungen zu erzielen, sollte auch der gesamte Antriebsstrang betrachtet werden. Die Kooperation mit einem zuverlässigen Partner, der umfassende Kenntnisse über energieeffiziente Lösungen hat, kann sich auszahlen, wenn es darum geht zu verstehen, wo Einsparungen am besten erzielt werden können.

So können beispielsweise Frequenzumrichter (FU) eine wichtige Rolle bei der Steigerung der Effizienz spielen, während sie gleichzeitig eine zuverlässige Leistungsabgabe gewährleisten und die Wartungskosten senken. Die Investition in hocheffiziente Elektromotoren in Kombination mit Frequenzumrichtern kann zu Betriebskosteneinsparungen von bis zu 20 % führen.

Die größten Einsparungen lassen sich bei Anwendungen mit quadratischem Drehmoment erzielen, z. B. bei Zentrifugalpumpen oder bei Lüftern, die den Durchfluss mit einem Drosselventil regeln. Durch die Entschärfung des Drosselventils und die Regulierung der Motordrehzahl mit einem Wechselrichter lassen sich enorme Einsparungen erzielen. Diese sind wesentlich höher als bei einer Verbesserung der Motoreffizienz. ERIKS kann Sie bei der Berechnung dieser Einsparungen und des damit verbundenen ROI sowie bei der Durchführung des Motoraustauschs unterstützen.

Die Bedeutung der richtigen Motorgröße

Außerdem ist eine kritische Bewertung der Motorgröße wichtig, um festzustellen, ob für die zu erledigende Aufgabe die richtige Ausrüstung verwendet wird. Ist beispielsweise die richtige Motorgröße für die Anwendung vorhanden, oder kann stattdessen ein kleinerer, effizienterer Motor verwendet werden? Hier sind Leistungsanalysatoren von entscheidender Bedeutung. Mit ihnen lässt sich die im System tatsächlich benötigte Leistung messen, sodass die Motoren entsprechend dimensioniert werden können. Der Grund dafür ist, dass der Wirkungsgrad eines Elektromotors exponentiell abnimmt, wenn die Last unter 70 % der Nennlast sinkt. Vor allem in der Vergangenheit, aber auch heute noch, neigen einige Hersteller dazu, den Motor überzudimensionieren, weil sie kein Risiko eingehen wollen.

Wir können auch die anderen Elemente des Antriebsstrangs betrachten, die Energie verbrauchen und die Gesamteffizienz verringern. So sind Ketten und Riemen oft nicht perfekt dimensioniert und manchmal sogar nicht notwendig. Wir sind in der Lage, den gesamten Antriebsstrang zu analysieren und dem Kunden das im Hinblick auf seine Bedürfnisse ideale Konfiguration vorzuschlagen.

Bei einer Anwendung in einem Molkereiunternehmen wurde ein 30 Jahre alter 4-Pol-Motor mit 132 kW zum Betrieb eines Kühlkompressors verwendet. Eine Leistungsanalyse zeigte jedoch, dass der Motor nur eine Leistungsaufnahme von 88,9 kW hatte. Der Motor lief 8.000 Stunden pro Jahr mit einem Gesamtenergieverbrauch von 711.200 kWh. Die Stromkosten betrugen 0,06 ct/kWh, und die daraus resultierenden Gesamtenergiekosten 42.672 € pro Jahr.

Die Leistungsanalyse ergab, dass der Motor nur etwa 90 kW benötigte. So konnte das Unternehmen den Motor durch einen kleineren, energieeffizienteren IE3-Motor mit 90 kW ersetzen. Nach der Installation wurde eine weitere Energiemessung durchgeführt. Diese ergab, dass der Stromverbrauch noch weiter auf 82,5 kW reduziert werden konnte. Der Gesamtenergieverbrauch wurde nun mit 660.000 kWh berechnet, bei Kosten von 39.600 € pro Jahr.

Durch die Investition in einen neuen, kleineren IE3-Motor konnte das Unternehmen 3.072 € pro Jahr sparen. Der Return on Investment (ROI) war nach 1,92 Jahren erreicht.

Ergebnis

Die Verbesserung der Energieeffizienz von Elektromotoren kann einen großen Einfluss auf den weltweiten Energieverbrauch haben und somit die CO2-Emissionen reduzieren und Betriebskosten einsparen.

Obwohl es gesetzliche Vorgaben gibt, die sicherstellen, dass in Industrieanlagen Motoren mit hoher Energieeffizienz betrieben werden, bemühen sich viele Industrieunternehmen zusätzlich darum, ihre eigenen Nachhaltigkeits-KPIs zu erfüllen, um so effizient wie möglich zu arbeiten. Eine kritische Bewertung der für die Prozesse eingesetzten Motoren kann Ihnen helfen, diese Ziele zu erreichen.

Für die Auswahl des energieeffizientesten Motors und Systems gibt es keine allgemein gültige Methode; nur mit Hilfe von Spezialisten können Sie den größten Vorteil erzielen. Der Zugang zum richtigen Fachwissen, technisches Know-how und eine unvoreingenommene Sichtweise sind die wichtigsten Elemente für eine nachhaltige und kostengünstige Lösung.

Klar ist: Jeder möchte gern Tausende Euro pro Jahr sparen, indem er einfach einen Motor ersetzt. Aber wo fangen Sie an? Unsere Ingenieure können Ihnen helfen, den richtigen Motor mit der richtigen Norm, der richtigen Leistung und den höchsten Einsparungen bei den Energiekosten zu finden.

Weiterführende Informationen zum Thema Energieeffizienz

- Informationen zu Einsparungsmöglichkeiten im Bereich Antriebstechnik: Umweltbundesamt | BVT-Merkblatt "Energy Efficiency"

Abonnieren Sie unseren Newsletter

Um die wichtigsten Branchennews und Updates zu erhalten.