Warum VMI hilft, den Bestand zu erhöhen und die Kosten zu senken

Vendor Managed Inventory (VMI)

- Haben Sie in Ihrer chemischen Anlage Schwierigkeiten, den Überblick über ein komplexes Lager zu behalten?

- Sind Ihre Verbrauchsmaterialien nicht vollständig optimal organisiert oder gehen regelmäßig aus?

- Sie können nicht sehen, wo sich Artikel befinden oder wie viele übrig sind?

- VMI kann die Lösung sein, die Sie brauchen, um noch besser organisiert zu sein und Ihre Gesamtbetriebskosten (TCO) zu senken.

- In diesem Blogbeitrag erläutern wir, wie VMI in der chemischen Industrie eingesetzt wird und stellen Ihnen einige hilfreiche Best Practices vor.

So funktioniert VMI

Vendor Managed Inventory (VMI) ist ein System, mit dem ein Lieferant den eigenen Lagerbestand auf Grundlage des Verbrauchs auffüllt.

Das Ziel von VMI ist es, dass die richtigen Produkte immer verfügbar sind und gleichzeitig der Aufwand des Kunden reduziert wird.

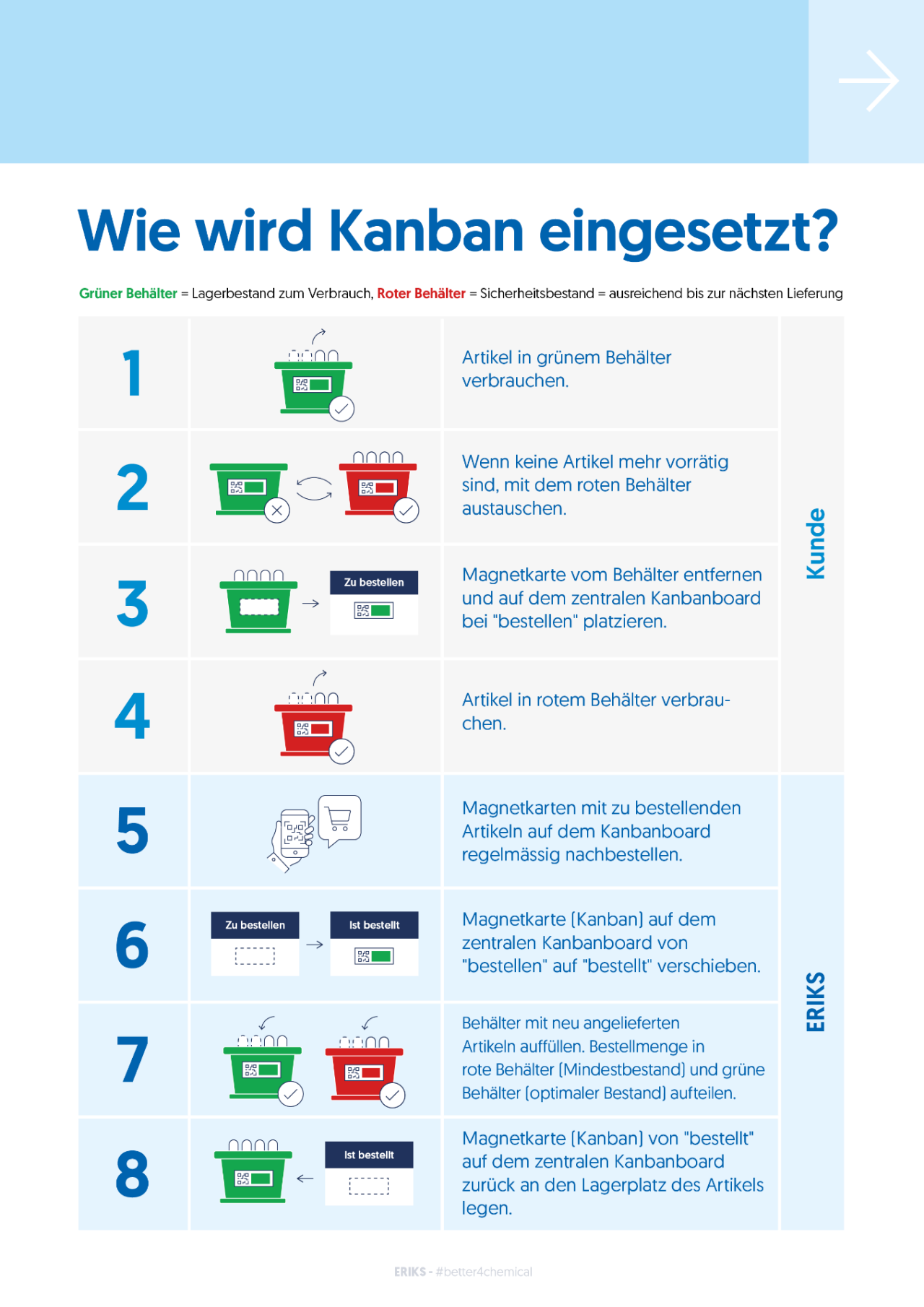

Kanban-System mit 2 Behältern zur Bestandsauffüllung

Häufig funktioniert VMI über ein einfaches und dennoch effektives Kanban-System mit zwei Behältern. Angenommen, jede Woche werden 20 Einheiten einer bestimmten Schraube verwendet. Dann werden zwei Behälter hintereinander angeordnet, die jeweils 20 Schrauben enthalten.

Wenn der vordere Behälter leer ist, wird er, als Hinweis darauf, dass der Bestand aufgefüllt werden muss, auf das oberste Regal gestellt. Der zweite Behälter (weiterhin voll mit Schrauben) wird dann nach vorne geschoben, um in der Reihenfolge der erste Behälter zu sein und sofort verwendet werden zu können, während der leere Behälter auf eine neue Lieferung wartet.

Sobald der Bestand des leeren Behälters aufgefüllt ist, wird er hinter dem noch vollen Behälter (FIFO) platziert, um der nächste in der Folge zu werden.

Alle Behälter verfügen über einen Barcode. Wenn der VMI-Servicemitarbeiter in Ihrer Anlage eintrifft, sammelt er alle leeren Behälter ein und scannt sie. Dadurch wird automatisch eine Bestellung zum Auffüllen des leeren Lagerbestands erstellt. Dieser gesamte Prozess wird ohne Beteiligung eines internen Bestandsmanagers ausgeführt.

Vorteile von VMI:

- Alle nachbestellten Artikel kommen gemeinsam an,

- VMI-Bestellungen führen zu einer Gesamtrechnung am Monatsende,

- Kein Wareneingang erforderlich und reduzierter Verwaltungsaufwand beim Kunden,

- Ihnen gehen in der Regel nahezu nie die Artikel aus,

- Vermeidung eines zu hohen Lagerbestands oder ablaufender Artikel,

- Weniger Zeit für die Suche nach Produkten, das bedeutet mehr Zeit für Ihre Kernaufgaben.

Typische Produkte für den Einsatz von VMI bei Kunden in der chemischen Industrie sind in der Regel Artikel mit hoher Umschlagshäufigkeit, regelmäßigem Verbrauch und geringerem Wert. Dazu können Schrauben, Befestigungselemente, Persönliche Schutzausrüstung (PSA), Dichtungen, Klebstoffe, Reinigungslösungen und Staubschutzkappen gehören. Die Behälter sind sinnvollerweise in Produktfamilien angeordnet, damit sie bei Bedarf leicht zu finden sind.

Ebenfalls ist der Einsatz eines 1-Behälter-Kanban-System möglich. Dieses erfordert jedoch, dass ein Logistikmitarbeiter jeden einzelnen Behälter überprüft, um festzustellen, ob er aufgefüllt werden muss. Aus diesem Grund empfehlen wir die 2-Behälter-Lösung.

Best Practices für VMI auf einen Blick

VMI ist eine ausgezeichnete Lösung zur Optimierung von Prozessen. Es gibt verschiedene Möglichkeiten, VMI zu nutzen, um die Lagerbestände zu optimieren und die Gesamtbetriebskosten noch weiter zu verringern:

Gute Daten zu Bestandsartikeln

Ein hilfreicher Ausgangspunkt für ein gutes VMI ist die Verwendung der Produktverbrauchshistorie. Dies könnte sein:

- Ein Datendownload aus Ihrem ERP-System oder ein Download der Kaufhistorie von Ihrem Lieferanten

- Eine physische Überprüfung des aktuellen Bestandsniveaus und der spezifischen Anforderungen Ihres Lagers

- Gespräche mit Ihren Mechanikern (arbeitsintensiver und möglicherweise weniger umfassend)

Anhand dieser Daten (idealerweise eine Kombination aller drei) wird dann ein solides VMI-System aufgebaut, bei dem die Bestandsniveaus von Anfang an optimal sind. Daten von 3 Jahren liefern in der Regel ein viel zuverlässigeres Bild als von ein paar Monaten.

Anhand dieser zuverlässigen Bestände können Sie beurteilen, welche Artikel für einen reibungslosen Betrieb der Anlage wirklich wichtig sind.

Platz für VMI

Indem Sie Ihr Werk für ein VMI-System organisieren, können Sie Ihre Artikel effizienter lagern und Ihr VMI wird besser funktionieren. Dies beinhaltet:

- Eine übersichtliche, produktbasierte Lagerstruktur

- Ein übersichtliche Einteilung nach Größe, Typ usw.

- Gute Sichtbarkeit für alle Artikel

- Abstimmung mit dem Kunden vor Ort

Durch den optimierten Platz können Sie auch leicht sehen, welche Artikel derzeit vorrätig sind, und welche zusätzlichen Artikel Sie zur Vervollständigung des Sortiments benötigen (z.B. alle erforderlichen Schraubenarten).

Es gibt möglicherweise 15 verschiedene Arten von Industriedichtungen, die Ihre chemische Anlage auf Lager halten muss. Durch einen guten Lagerraum sind diese Industriedichtungen sicher und leicht zugänglich.

Dezentralisierte Lagerung für die Anlage

In der chemischen Industrie erfolgt die Lagerung häufig in einem zentralen Lager, das von mehreren Produktionseinheiten genutzt wird. Dies erhöht die kostspielige Laufzeit zum und vom Zentrallager.

Die dezentrale Lagerung bedeutet, eine kleine Auswahl häufig verwendeter oder kritischer Teile in der Nähe aufzubewahren, um Zeit zu sparen.

Als Best Practice sollten Sie nicht jedem dezentralisierten Lager die Möglichkeit geben, seine Bestände zu organisieren. Sie müssen den Gesamtbestandswert zentral überwachen und wissen, was jeder Bereich benötigt.

FIFO – First In/First Out

Richten Sie ein System ein, sodass ältere Artikel vor neueren verwendet werden. Einige Bestandsartikel, wie Dichtungen und Industriedichtungen, haben ein Verfallsdatum. Wenn Sie sie also verwenden, bevor sie veraltet sind, werden die Kosten für abgelaufene Artikel gesenkt.

Ein FIFO-System hält die Mitarbeiter dazu an, neue Artikel am Haken hinter älteren Artikeln zu platzieren, damit die älteren zuerst genommen werden.

Farbcodes sind ebenfalls nützlich. Beispielsweise können wendbare orange/blaue Karten für Industriedichtungen an den Haken anzeigen, welche Industriedichtungen nachbestellt wurden und welche zum Entfernen gescannt werden müssen. Auf ähnliche Weise können farbige Schieber an Behältern Artikel als gescannt oder zur Nachbestellung fällig markieren. Dies ist eine schnelle, effektive Methode der wechselseitigen Kommunikation zwischen dem Lieferanten und den Mechanikern der chemischen Anlage.

Fazit

VMI ist eine hervorragende Möglichkeit, die Verfügbarkeit von Beständen zu garantieren, wenn sie benötigt werden. Es reduziert arbeits- und kostenintensive Bestellprozesse und verringert damit Ihre Gesamtbetriebskosten.

Wenn Sie Ihrem Lieferanten erlauben, Ihren Bestand zu verwalten, kann er Ihnen sagen, wie Sie Ihren Bestand am besten organisieren und verwalten können. Im Laufe der Zeit werden die VMI-Daten genauer. Dies führt zu einem optimalen Bestandsniveau und kann auch ungenutzte Artikel eliminieren.

Die Berücksichtigung unserer Best Practices führt nicht nur zu gutem VMI - gutes VMI führt auch zu guten Vorgehensweisen, wodurch eine positive Rückkopplung in Ihren Bestandsverwaltungsprozessen entsteht.

ERIKS verfügt über ein umfangreiches Sortiment an (vorrätigen) Teilen und das Know-how zur Einrichtung von VMI für Kunden in der chemischen Industrie. So hatte beispielsweise der Werkstoffinnovator DSM Dyneema Schwierigkeiten das komplexe, arbeitsintensive Bestandsmanagement aufrechtzuerhalten. ERIKS unterstützte DSM bei der Standardisierung der Artikel und der Ermittlung der Mindestbestände. Durch diese umfassende Beratung in Kombination mit einem robusten VMI-System mit 2 Behältern konnte DSM den Verwaltungsaufwand verringern, die Verfügbarkeit von Artikeln erhöhen und die Gesamtbetriebskosten senken.

Laden Sie unsere DSM Case Study herunter

Lesen Sie in unserer DSM Case Study, wie unser Know-how einem realen Kunden zugute gekommen ist.

Informationen anfordern

Wünschen Sie weitere Informationen zu den Möglichkeiten der Bestandserhöhung und Kostensenkungen durch Vendor Managed Inventory (VMI)? Tragen Sie Ihre Daten in das untenstehende Formular ein und einer unserer Spezialisten wird sich mit Ihnen in Verbindung setzen.

Weitere Artikel

Kontakt

ERIKS Deutschland GmbH

Kreisheide 7

D-33790 Halle (Westf.)

Telefon: +49 (0) 32 222 007-000

Kontaktformular

Bei Fragen zu unseren Produkten und Leistungen nutzen Sie unser Kontaktformular.

ERIKS Standorte weltweit

Nutzen Sie unseren Standortfinder, um den nächstgelegenen ERIKS Standort mit dem benötigten Know-how zu finden.