Mechanische Druckmessgeräte

Rohrfedermanometer

Das am weitesten verbreitete mechanische Druckmessgerät ist das Rohrfedermanometer. Diese Art von mechanischen Druckmessgeräten ist für Luft, gasförmige und saubere, dünnflüssige Medien geeignet.

Merkmale und Vorteile

- Erhältlich aus zahlreichen Materialien, mit diversen Messbereichen und Genauigkeiten

- Kompakte Bauweise

- Sehr breit einsetzbar

- auch mit Trennmembran erhältlich

Funktionsweise

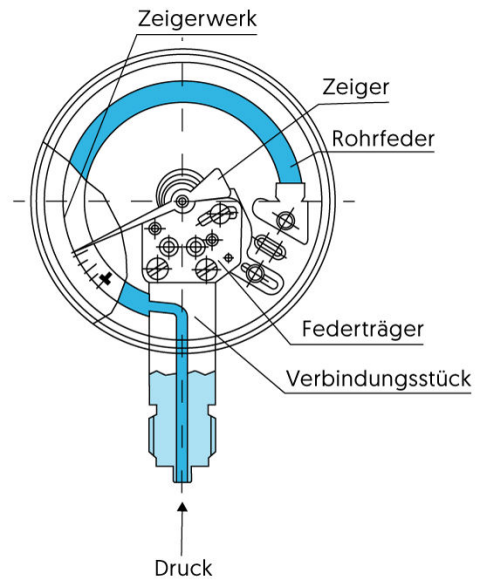

Das Messprinzip des Rohrfedermanometers beruht auf einem ovalen, kreisförmig gebogenen Rohr, bekannt als Rohrfeder, das an einem Ende mit dem Federträger verbunden ist. Die Dicke der Rohrfeder variiert je nach dem zu messenden Druck. Für Druckmessungen bis ca. 60 bar werden Rohrfedern in C-Form verwendet, während für höhere Drücke spiral- oder schraubenförmige Wickelungen verwendet werden.

Wenn der Druck in der Rohrfeder, auch als Bourdonfeder bekannt, ansteigt, dehnt sich die Rohrfeder aus und versucht sich zu strecken. Am Ende der Rohrfeder befindet sich ein Übertragungsmechanismus, der durch das geeignete Übersetzungsverhältnis die geringe geradlinige Bewegung in eine größere kreisförmige Bewegung eines Zeigers umwandelt. Dadurch bewegt sich der Zeiger über die Rundskala, auf der der gemessene Druck bis zu 270° abgelesen werden kann.

Messbereich

- 0,6 - 7.000 bar

- Vakuum bis -1 bar

- Die Messbereiche entsprechen der europäischen Norm EN 837-1.

Rohrfedermanometer sind nicht geeignet für die Messung niedriger Drücke im Bereich von 0 bis 0,6 bar, da der niedrige Druck in der Rohrfeder nicht ausreicht, um genügend Bewegungsenergie für die Drehung des Zeigers bereitzustellen. Für die Messung niedrige Drücke ist daher ein anderes Messsystem erforderlich.

Überlastung

Rohrfedermanometer sollten nur bis zu einem bestimmten Grad überlastet werden (ca. 1/3). Das bedeutet, dass beispielsweise ein Rohrfedermanometer mit einem Messbereich von 10 bar bereits bei einem Prozessdruck von 13 bar ausfallen kann. Um die Lebensdauer des Manometers zu überwachen und eine optimale Messung und Ablesung sicherzustellen, sollte ein Rohrfedermanometer unter normaler Belastung nur bis zu maximal 2/3 des Skalenendwertes belastet werden. Anders ausgedrückt: Um 15 bar zu messen, sollte ein Rohrfedermanometer mit einem Skalenendwert von 3/2 x 15 bar = 22,5 bar verwendet werden.

In diesem Fall ist ein Rohrfedermanometer mit einem Standardmessbereich von 25 bar angebracht. Wenn es die Möglichkeit von Druckstößen gibt, sollte die Hälfte des Skalenendwertes berücksichtigt werden.

Genauigkeitsklasse

- Klasse 4 bis 0,1

- Rohrfedermanometer für einfache Messungen: meist Klasse 2,5

- Rohrfedermanometer für die Schwerindustrie: meist Klasse 1,0 oder 1,6

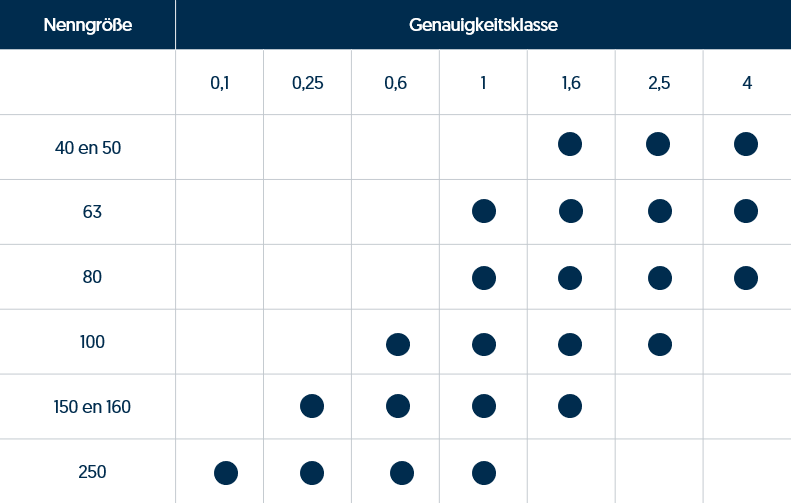

Die Genauigkeit von Rohrfedermanometern wird durch die europäische Norm EN 837-1 festgelegt und variiert von der Ausführung der Rundskala, dem Messbereich und dem Gehäusedurchmesser. Bitte beachten Sie nachfolgende Tabelle.

Temperaturbereich

- Zulässige Medientemperatur: ≤ 60 °C

- Zulässige Umgebungstemperatur: -40 °C bis +60 °C

Präzisionsmanometer

Für die Prüfung von Druckmessgeräten sind Rohrfedermanometer mit einem Gehäuse-Ø 160 mm und Ø 250 mm sowie der Genauigkeitsklasse 0,6 bis 0,1 erhältlich.

Kontaktmanometer

Ein Rohrfedermanometer kann optional mit einer elektrischen Kontaktvorrichtung ausgestattet werden. Kontaktmanometer sind besonders für Schaltvorgänge mit niedrigem Stromverbrauch geeignet, wie z.B. das Ein- und Ausschalten einer Pumpe, eines Kompressors oder das Schalten eines automatischen Ventils.

Kontakt

AMG-PESCH GmbH Köln

Adam-Riese-Str. 1

50996 Köln

Tel.: +49 (0) 22 36 89 16-0

Fax: +49 (0) 22 36 89 16-56

ERIKS Deutschland GmbH Business Unit Armaturen

Adam-Riese-Str. 1

50996 Köln

Tel.: +49 (0) 32 222 007-420

ERIKS Standorte weltweit

Nutzen Sie unseren Standortfinder, um den nächstgelegenen ERIKS Standort mit dem benötigten Know-how zu finden..