In diesem Artikel

Bestimmung von O-Ring-Größen

Innendurchmesser, Schnurstärke, Normen. Damit nicht genug: Auch die Nutgröße muss stimmen. Bestimmen Sie daher sorgfältig die richtigen O-Ring. Dies beugt Leckagen, Fehlfunktionen und dem Ausfall von Maschinen und Produkten vor. Achten Sie darum darauf, wie Sie die Größe bestimmen und dass Sie den richtigen O-Ring für die Anwendung wählen. Für eine optimale Dichtung.

Neue Maschine oder Reparatur?

Eine O-Ring-Dichtung wird immer in die Nut montiert. Eine solche muss dabei über eine entsprechende Größe und Qualität verfügen. Nur dann funktioniert der O-Ring optimal.

Bei der Entwicklung einer neuen Maschine bzw. eines neuen Produkts mit O-Ring können Sie die richtige Nutgröße auf unterschiedliche Weise bestimmen. Wir bieten Infos für den Nutentwurf und einen Link zu unserem O-Ring und Nutrechner.

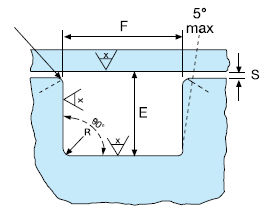

Bei Reparaturen können Sie die Nutgröße jedoch in den meisten Fällen nicht anpassen. In einem solchen Fall sollten Sie zuerst die Nutabmessung auf einer Zeichnung überprüfen oder die vorhandene Nut gleich selbst ausmessen(für Erläuterungen siehe nachstehende Abbildung). Der Innendurchmesser, die Breite (F) sowie der Abstand (E) der Nut spielen eine wichtige Rolle. Beachten Sie dabei nicht nur die Nuttiefe, sondern addieren Sie auch noch das Spaltmaß (S) hinzu, welches im montierten Zustand berücksichtigt werden muss. Eine Messung ist jedoch nicht immer möglich. Darum müssen Sie sich in manchen Fällen auf eine Berechnung verlassen.

Ohne die Nutgröße wird es schwierig, risikoreich oder sogar gänzlich unmöglich, die richtige O-Ring-Größe zu bestimmen. Von der Bestimmung der O-Ring-Größe anhand einer Messung eines gebrauchten O-Rings raten wir ab.

Was ist die ideale O-Ring-Größe?

Der ideale Innendurchmesser und die richtige Schnurstärke hängen von der Anwendung ab:

a) Innendurchmesser

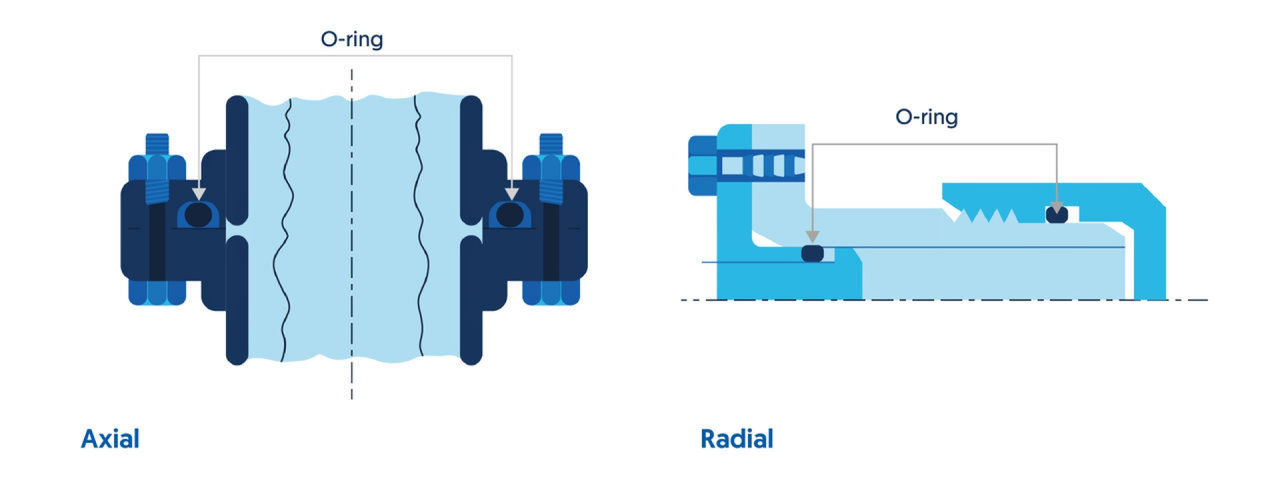

- Axiale Dichtung

- Interner Systemdruck: Der O-Ring sollte am besten am Außendurchmesser der Nut montiert werden

- Externer Systemdruck: Der O-Ring sollte am besten am Innendurchmesser der Nut montiert werden

- Radiale Dichtung

- O-Ring im Kolben: Der O-Ring sollte am besten um die Kolbennut gespannt werden

- O-Ring im Zylinder: Der O-Ring sollte am besten am Außendurchmesser der Zylindernut montiert werden

Der O-Ring-Durchmesser (siehe runde, schwarze Formen) wird axial in die Nut gedrückt.

Der O-Ring-Durchmesser (siehe runde, schwarze Formen) wird radial in die Nut gedrückt und zwar zwischen die Innenseite (Innendurchmesser bzw. ID) und Außenseite (Außendurchmesser bzw. AD).

b) Schnurstärke

- Statische Anwendung: 15 % bis 25 % Kompression in montiertem Zustand. Bei Vakuumanwendungen kann die Kompression noch höher ausfallen. Bei mehr als 25 % wird der O-Ring zusätzlichem Druck ausgesetzt. Das kann frühzeitige Schäden zur Folge haben.

- Dynamische Anwendung: 8 % bis 16 % bei dynamischen Anwendungen. Durch Reibung und Verschleiß werden kleinere Durchmesser bis zu 20 % zusammengepresst.

Der Durchmesser des Gummi-O-Rings muss mindestens 15 % kleiner sein als der Durchmesser der Nut. Der Grund: Gummimaterial kann nicht zusammengepresst werden. Bei Kompression braucht es Platz. Ist diese Voraussetzung nicht gegeben, so erhöht sich das Risiko einer Beschädigung des O-Rings.

Beachten Sie folgenden praktischen Tipp

Bei der Suche nach der richtigen O-Ring-Größe sollten Sie beachten, dass der Durchmesser eines O-Rings je nach Anwendung in montiertem Zustand bis zu 5 % gedehnt oder bis zu 3 % gestaucht werden darf.

- Statische Anwendungen: Dehnung des Durchmessers bis zu 5 % und Stauchung um bis zu 3 %

- Dynamische Anwendungen: Dehnung einer Kolbendichtung bis zu 5 % und Stauchung einer Stangendichtung bis 3 %

Beispiel: Basierend auf der Nutgröße in einer statischen Anwendung benötigen Sie einen O-Ring mit einem Innendurchmesser von 308 mm und einer Schnurstärke von 5 mm. Sie können jedoch keinen O-Ring in dieser Größe finden oder er kann nicht schnell geliefert werden. Der O-Ring-Durchmesser hat eine Dehnungskapazität bis zu 5 % und eine Stauchungskapazität bis zu 3 %. Sie können sich darum auch für alternative Größen entscheiden: 305 x 5 mm (mit nur 1 % Dehnung) oder 310 x 5 mm (mit nur 0,6 % Stauchung).

O-Ring-Normen für Größen

Es gibt eine Reihe internationaler O-Ring-Normen für Größen. Sie werden oft miteinander kombiniert. Es ist praktisch, eine O-Ring-Größe aus einer bestehenden Norm auszuwählen. Standardgrößen sind nämlich meistens erhältlich. Außerdem gibt es eine schier endlose Auswahl an metrischen Größen. Sie können O-Ringe in allen möglichen Größen kundenspezifisch anfertigen lassen. Die folgenden O-Ring-Normen werden international am häufigsten verwendet:

AS 568 / ISO 3601-1 / DIN 3771 / BS 1806 / BS 4518 / Französische R-Norm / JIS B 2401

AS 568 (bzw. AS 568-A)

AS ist die Abkürzung für „Aerospace Standard“ und wird häufig auch als „American Standard“ bezeichnet, da der AS568 von der amerikanischen Society of Automotive Engineers (SAE) festgelegt wurde. Der AS 568 bzw. AS 568-A ist vermutlich die weltweit am meisten genutzte Norm für O-Ring-Größen. Sie ist an den O-Ring-Stärken abzulesen (z. B. 1,78 mm, 2,62 mm, 3,53 mm, 5,33 mm, 6,99 mm).

Sehen Sie sich die AS 568-Größentabelle von O-Ringen an

ISO 3601-1

Die Größen der ISO-Norm 3601 entsprechen denen des AS568. Die Norm umfasst 4 Kapitel. In Kapitel 1 (ISO 3601-1) werden die Größen beschrieben. Die Unterschiede zum AS568 finden Sie in Kapitel 3 (ISO 3601-3) und beziehen sich auf Toleranzen und Oberflächenqualität.

Sehen Sie sich die ISO 3601-Größentabelle von O-Ringen an

DIN 3771

DIN ist die Abkürzung für „Deutsche Industrie-Norm“. Die DIN 3771 ist eine alte Normierung, die weniger spezifiziert und vor allem auf älteren Zeichnungen zu finden ist. Die O-Ring-Größen gibt es durchaus noch – auch außerhalb Deutschlands. Im Gegensatz zu zahlreichen anderen O-Ring-Normen gibt es bei der DIN 3771 keine größenspezifische Nummerierungen bzw. Codes.

Sehen Sie sich die DIN 3771-Größentabelle von O-Ringen an

BS 1806 und BS 4518

BS bedeutet „British Standard“. Es gibt zwei BS-Standards für O-Ring-Größen: BS 1806 und BS 4518. Die O-Ring-Größen des BS 1806 entsprechen größtenteils denen der ISO-Norm 3601-1. Der BS 4518 gilt vor allem im Vereinigtem Königreich.

Sehen Sie sich die BS 1806-Größentabelle von O-Ringen an

Sehen Sie sich die BS 4518-Größentabelle von O-Ringen an

Französische R-Norm

Die französische R-Norm ähnelt der ISO 3601 und der AS568, verfügt aber auch über einige reihenspezifische Größen. Die Typennummer wird mit einem R bezeichnet (z. B. R12).

Sehen Sie sich die Größentabelle der französischen R-Norm an

JIS B 2401

Die JIS-Norm bezeichnet den Japanese Industrial Standard. Der B 2401 gilt dabei als Standard-O-Ring. Die O-Ring-Größen sind am Buchstabenzusatz (P, G, S, V) zu erkennen, der sich auf die jeweilige Anwendung bezieht: P (dynamisch), G (statisch), S (speziell), V (Vakuum)

Sehen Sie sich die Größentabelle der japanischen JIS-Norm an

Metrische Größen (nicht normiert)

Metrische Größen sind nicht größenspezifisch genormt. Es handelt sich dabei in der Regel um abgerundete Millimetergrößen oder sie sind bis auf halbe Millimeter genau definiert.

Sehen Sie sich die Größentabelle einer Reihe metrischer Größen an

Validierung des gewählten O-Rings: Passt die Größe zu Ihrer Anwendung?

Sie möchten kontrollieren, ob die O-Ring-Größe und die Nutgröße zusammenpassen. Hier finden Sie unser praktisches Kontrolltool: O-Ring-Rechner. Halten Sie die die Nutgrösse auf der Entwurfszeichnung griffbereit, wenn Sie den Rechner verwenden.

Kundenspezifische O-Ringe

Sie können trotz aller Informationen keinen passenden O-Ring finden? Dann sind für Sie kundenspezifische O-Ringe wahrscheinlich die einzige Lösung. Wir bieten Ihnen diese bereits ab einer geringen Auflage an. Diese Lösung ist zwar mit einigen Kosten verbunden, aber in bestimmten Situationen die einzige bzw. die beste Lösung.

Es gibt 3 Herstellungsmethoden:

- Aus einer Hohlform: Damit sind in manchen Fällen Modellkosten verbunden

- Drehen (Maschinenbearbeitung)

- Vulc-O-Ring®: Dabei handelt es sich um einen O-Ring aus Rundschnur, welcher warmvulkanisiert wurde. Die Enden des Vulc-O-Ring® werden nicht kalt mit Sekundenkleber oder einem anderen Kleber zusammengefügt, sondern in einer warmen Form mit einer Gummimischung vulkanisiert. Das sorgt für eine qualitativ sehr starke und gleichzeitig flexible Verbindung. Dieses Verfahren kann nur für statische Anwendungen eingesetzt werden.

Alle kundenspezifischen Lösungen bieten wir auf Anfrage an.

Hilfe bei der Bestimmung der O-Ring-Größe

Sie sind sich nicht sicher, welche O-Ring-Größe zu Ihrer Dichtung passt? Oder haben Sie eine andere Frage zum O-Ring in Ihrer Anwendung? Unser Spezialisten steht Ihnen gerne beratend zur Seite. Oder geben Sie nachfolgend Ihre Daten ein und wir melden uns umgehend bei Ihnen.

Abonnieren Sie unseren Newsletter

Um die wichtigsten Branchennews und Updates zu erhalten.