In diesem Artikel

Composite-Fertigung: Effiziente & bewährte Fertigungsverfahren für optimale Leistung

In vielen Industrien, wie beispielsweise in der Luft- und Raumfahrt oder Automobilindustrie, sind Leichtigkeit, hohe Festigkeit und Anpassungsfähigkeit von enormer Bedeutung. Der Einsatz von bewährten Produktionstechnologien ermöglicht die Herstellung Ihrer benötigten Produkte. Dadurch können Produkte nicht nur flexibel, sondern auch maßgeschneidert mit optimierten Eigenschaften hergestellt werden. Diese Verfahren reichen von traditionellen Methoden wie dem Handlaminat (Hand Lay-up) bis hin zu fortschrittlichen Technologien wie dem 3D-Druck mit Carbon Endlosfasern.

Im Folgenden werden die verschiedene Fertigungsverfahren beleuchtet, die eine entscheidende Rolle in der modernen Industrie spielen. Lassen Sie uns einen näheren Blick auf diese vielfältigen Fertigungstechnologien werfen, ihre Anwendungen verstehen und die spezifischen Vorzüge jeder Methode erkunden.

3D-Druck mit Carbon Endlosfasern

Beim 3D-Druck mit Carbon Endlosfasern handelt es sich um eine fortschrittliche Fertigungstechnologie. Hierbei wird der herkömmliche 3D-Druck mit den verstärkten Carbonfasern kombiniert, wobei zeitgleich die kontinuierlichen Kohlenstofffasern in das Druckmaterial integriert werden.

Wesentliche Merkmale des Fertigungsverfahrens, die zur Leichtigkeit, Steifigkeit, Festigkeit, Strapazierfähigkeit und Belastbarkeit des Bauteils beitragen, sind:

- Verstärkung mit Carbonfasern zur Verbesserung der mechanischen Eigenschaften des Endprodukts

- Leichtgewichtige und robuste Bauteile

- Präzise und komplexe Geometrien

- Anpassbare Materialeigenschaften

Zudem können sowohl komplexe als auch präzise Geometrien gefertigt werden. Durch die Kombination der verschiedenen Arten von Carbonfasern und Druckmaterialien können spezifische Materialeigenschaften erreicht werden, die eine hohe Anpassungsfähigkeit an unterschiedlichste Anwendungen ermöglichen.

Das Potential dieser Fertigungstechnologie liegt in der Revolutionierung der Herstellung von Hochleistungsbauteilen in verschiedenen Industrien. Besonders in den Bereichen, in denen Leichtgewicht und Festigkeit von entscheidender Bedeutung sind.

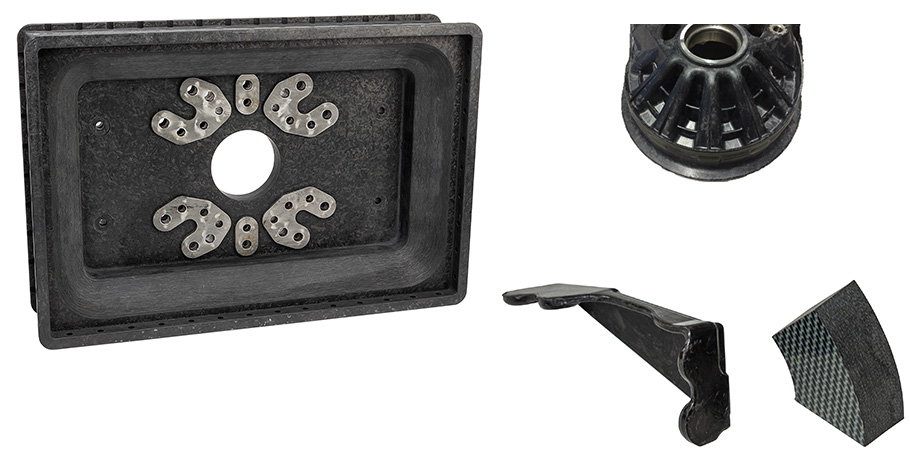

Compression Molding

Das Formgebungsverfahren Compression Molding (auch als Fließpressen bekannt) wird zur Herstellung von Glasfaser- (GFK), und Kohlefaser (CFK) Bauteile verwendet.

Die Stärken des Verfahrens Compression Molding erstrecken sich über die effiziente Umsetzung von dreidimensionalen Formen bis hin zur Berücksichtigung von Wanddickenunterschieden – und das alles in einem einzigen Arbeitsschritt. Die endgültige Bauteilform wird mithilfe eines mindestens zweiteiligen Werkzeugs geformt, wodurch glatte und ästhetisch ansprechende Oberflächen auf beiden Seiten entstehen. Darüber hinaus gestaltet sich die Integration von Gewindeeinsätzen und Anbindungspunkten nahtlos in den Fertigungsprozess. Diese Merkmale machen Compression Molding zu einer effektiven Lösung für die Produktion von Komponenten mit komplexen Formen und präzisen Spezifikationen.

Technologie

Das flächige Prepreg (Halbzeug) wird präzise in das Werkzeug eingebracht. Anschließend wird durch den Einsatz einer leistungsstarken hydraulischen Presse das Werkzeug geschlossen. Während dieses Vorgangs überträgt das erhitzte Werkzeug Wärmeenergie in das Halbzeug (Prepreg), wodurch äußerst effiziente Zykluszeiten von 2 bis 10 Minuten erreicht werden können. Diese innovative Technik ermöglicht eine schnelle und präzise Fertigung, ideal für Projekte mit zeitkritischen Anforderungen.

Die Vorteile von Compression Molding

- Werkzeugfallende Bauteile, wodurch aufwendige mechanische Nachbearbeitung entfällt: das ermöglicht ein deutliches Einsparpotenzial

- Hohe Integration von u.a. Befestigungselementen, Gewindeinserten und Lagersitzen

- Umweltschonend, der Faserabfall liegt unter 3 %

- Kurze Zykluszeiten von 2 bis 10 Minuten

- Großserientauglich (über 50.000 Stück)

- Große Materialvielfalt, CF- und GF- Materialien

- Sandwichkonstruktionen sind möglich

Filament Winding

Filament Winding (Fadenwickeln) ist ein Fertigungsverfahren zur Herstellung und Anfertigung von rotationssymmetrischen Bauteilen. Hierbei werden üblicherweise die Fasern als Roving von einer (oder mehreren) Spule(n) abgezogen, in Harz getränkt und auf einem rotierenden Kern gewickelt. Anschließend wird das Laminat in einem Ofen ausgehärtet. Durch Variationen in Fasertyp, Wickelwinkel und Schichtdicke sind die unterschiedlichsten Laminate möglich.

Technologie

Beim Filament Winding werden die Fasern (Kohle- oder Glasfasern) kontinuierlich von einer Rolle durch ein Tränkbad geleitet und anschließend auf einen Wickeldorn aufgewickelt. Dieser dreht sich und die Fasern werden mit Hilfe eines Faserauges durch eine axiale Bewegung in Richtung der Dornachse aufgebracht. Auf grund der axialen Geschwindigkeit des Faserauges und der Drehgeschwindigkeit des Dorns wird der Faserwinkel variiert. Es entsteht ein vollständig umwickeltes Profil.

Die Vorteile von Filament Winding

- Große Auswahl an Wickelkernen

- CNC gesteuerte Fertigungsparameter

- Sehr präziser Faserverlauf

- Große Reproduzierbarkeit

Autoklaven-/ Prepreg-Technologie

Die Autoklaven-/ Prepreg-Technologie ist eine fortschrittliche Fertigungsmethode im Bereich der Faserverbundwerkstoffe. Hierbei bezieht sich der Begriff „Autoklav“ auf den speziellen Aushärtungsprozess. Bei dieser Technologie werden zur Herstellung von Faserverbundbauteilen die Fasern, in der Regel Kohlenstofffasern (Carbon), Glasfasern oder Aramidfasern, mit einem Matrixmaterial vorimprägniert. Das wird als Prepreg bezeichnet. Durch den Einsatz von Prepregs ist es möglich den Imprägniervorgang der Fasern von der Formgebung des Bauteils zu trennen. Hierdurch können komplexere Geometrien und höhere Faservolumengehalte realisiert werden. Die Verarbeitung der Prepregs kann durch manuelles zuschneiden und ablegen erfolgen.

Für die industrielle Anwendung sind jedoch vor allem automatisierte Ablageprozesse von Bedeutung. Die Reproduzierbarkeit dieser Fertigungsprozesse qualifiziert die Prepreg-Technologie für die Serienproduktion im Hochleistungs-Leichtbau, wie zum Beispiel für Strukturbauteile in der Luftfahrt. Somit erfolgt ihr Einsatz dort, wo leichte, aber gleichzeitig extrem feste und belastbare Materialien erforderlich sind.

Technologie

Mit einem CNC-Cutter werden die Prepregs sehr genau zugeschnitten und in die Form präzise eingebracht. Dabei wird die notwendige Ausrichtung der Prepregs genau eingehalten. Dieser Laminiervorgang wird wiederholt, bis der gewünschte Aufbau der Lagen erreicht ist.

Durch die geeignete Auswahl der Faserausrichtung werden den Bauteilen die gewünschten Eigenschaften, wie Elastizität oder Steifigkeit, verliehen. Im nächsten Schritt wird die belegte Form in einem temperaturbeständigen Foliensack vakuumiert und unter kontrolliertem Druck und kontrollierter Hitze ausgehärtet. Die Dauer des Aushärtungsprozesses variiert je nach verwendetem Material und Laminataufbau und kann mehrere Stunden beanspruchen. Anschließend erfolgt eine kontrollierte Abkühlung des Bauteils, bevor es aus der Form genommen und weiterverarbeitet wird.

Die Vorteile der Autoklav-/ Prepreg-Technologie

- Optimal definierbare Faserablage

- Idealer Fasergehalt

- Geringer Porengehalt

- Hohe Oberflächengüte

- Hohe Temperaturbeständigkeit

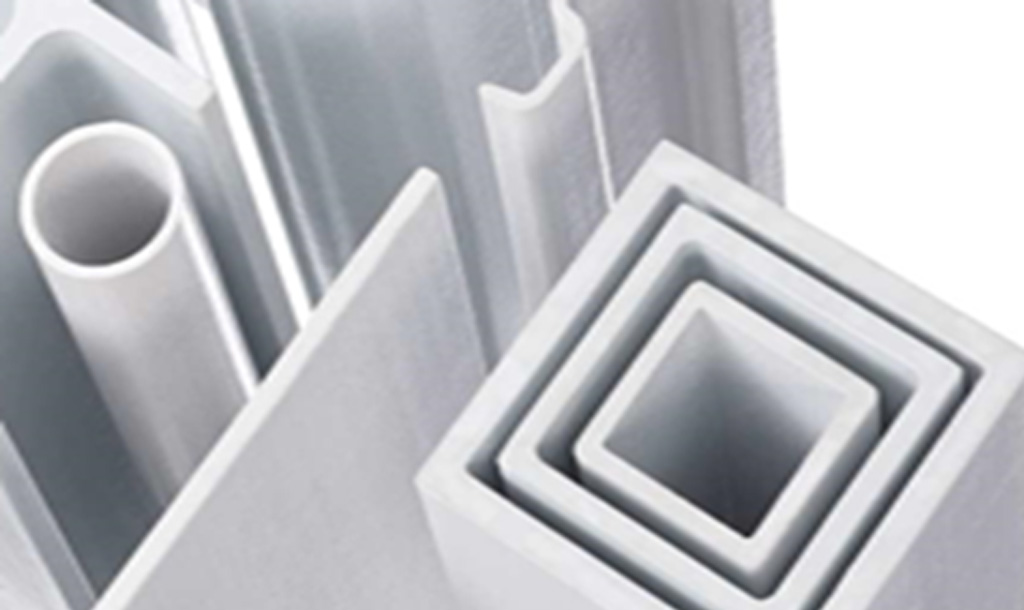

Pultrusion

Das Strangziehenverfahren, auch als Pultrusionsverfahren oder Pultrudieren bekannt, ist ein durchgehender Herstellungsprozess zur Produktion von faserverstärkten Kunststoffprofilen. Diese Methode ermöglicht es, Profile mit maßgeschneiderten Eigenschaften zu fertigen, darunter mechanische, elektrische, chemische oder brandschutztechnische Eigenschaften. Zudem sind Sonderprofile bereits ab 100 lfm realisierbar: Testen Sie unser Standard-Profilsortiment.

Die Vorteile des Pultrusion-Verfahrens

- Kostengünstige Fertigung

- Große Mengen bei gleichbleibender Qualität

- Breite Auswahl an Querschnitten und Standardprofilen

- Schonender Umgang mit Rohstoffen

- Profile besitzen sehr gute mechanische, elektrische und thermische Eigenschaften

- Sehr hohe Beständigkeit gegen Korrosion, Feuchtigkeit sowie viele Chemikalien

Handlaminat (Hand Lay-up)

Die Fertigungsmethode Handlaminat, auch als Hand Lay-up bekannt, kommt aus dem Bereich der Verbundwerkstoffe. Das Verfahren des Handlaminierens stellt keine großen Ansprüche an die Werkzeuge und ist für sehr große und komplexe Bauteile geeignet. Somit eignet sich das Handlaminat hervorragend für die Herstellung von Prototypen sowie für Klein-, und Sonderserien.

Technologie

Die Faserhalbzeuge, meistens Glasfasermatten oder Gewebe, werden manuell in eine Form gelegt und anschließend mit Matrix imprägniert. Dadurch wird eine präzise Platzierung der Fasern erlaubt, wodurch maßgeschneiderte und individuelle Verbundteilen entstehen. Anschließend werden sie mit Hilfe einer Rolle durch Anpressen entlüftet. Hierdurch soll nicht nur die im Laminataufbau vorhandene Luft, sondern auch überschüssiges Harz, entfernt werden. Dieses Vorgehen wird so oft wiederholt, bis die gewünschte Schichtstärke erreicht ist. Es wird auch von einem „Nass in Nass“-Verfahren gesprochen. Nach dem Aufbringen aller Schichten härtet das Faserverbundbauteil durch die chemische Reaktion des Harzes mit dem Härter aus. Diesbezüglich sind mögliche Hinterschneidungen sowohl mit geteilten Formen als auch mit Losteilen ebenso möglich wie unterschiedliche Wandstärken.

Die Vorteile des Pultrusion-Verfahrens

- Relativ niedrige Kosten an Fertigungsmittel

- Großformatige und komplexe Bauteile herstellbar

- Sandwichkonstruktionen sind Standard

- Große Auswahl an Matrixsysteme.

- Relevant für chemische und mechanische Brandschutzeigenschaften

- Extrem robust und widerstandsfähig Bauteile

- Große Auswahl an RAL Gelcoat

- Besonders für Prototypen und Kleinserien geeignet

Informationen anfordern

Möchten Sie mehr Informationen oder wissen, wie ERIKS Sie dabei unterstützen kann? Nehmen Sie Kontakt mit uns auf. Wir beraten Sie gerne!

Abonnieren Sie unseren Newsletter

Um die wichtigsten Branchennews und Updates zu erhalten.